2026 مؤلف: Howard Calhoun | calhoun@techconfronts.com. آخر تعديل: 2025-01-24 13:11:36

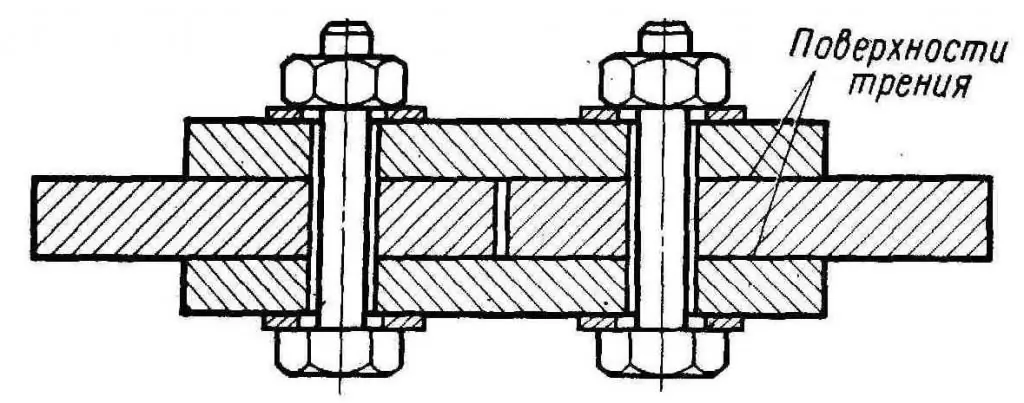

تتمتع وصلات الاحتكاك بقدرة تحمل عالية وهي أقل كثافة في العمل من الوصلات الملحومة. نتيجة لذلك ، يتم استخدامها على نطاق واسع في إنتاج الهياكل المعدنية للمباني. يتم الحصول على قوى الاحتكاك اللازمة في المفصل بطرق مختلفة - السفع الكاشطة والمعالجة باللهب ، وكذلك استخدام التركيبات اللاصقة.

الوصف والتطبيق

في الهندسة الميكانيكية ، هناك نوعان من التوصيلات المثبتة حسب طبيعة نقل القوة فيها:

- مقاومة القص. غالبًا ما يتم تصميمها على مسامير ذات دقة خشنة وعادية ومتزايدة (نادرًا ما تكون عالية القوة). لا يتم التحكم في قوة الشد. تأخذ الحسابات في الاعتبار إجهاد الشد الداخلي والضغط والقص ، ولكن لا تأخذ في الاعتبار قوى الاحتكاك.

- الاحتكاك (مقاومة القص). يتم مواجهة القوة الخارجية بواسطة قوى الاحتكاك الناشئة في طائرات التلامس للأجزاء المراد ربطها. يرجع الاحتكاك إلى التحميل المسبق لمسامير التثبيت ، والتي يجب أن تكون بحد أقصى. لذلك ، في مثل هذه المفاصل ، الأجهزة عالية القوة مع الحراريةمعالجة.

النوع الأخير ينقسم إلى فئتين فرعيتين: مفاصل الاحتكاك والقص ، حيث ينتقل جزء من القوى من خلال الاحتكاك ، والآخر من خلال التكسير.

عيب هذه الوصلات هو التكلفة العالية للمثبتات. من ناحية أخرى ، فإن استخدام وصلات الاحتكاك على البراغي عالية القوة يحسن الموثوقية ويقلل من عدد اللحامات الميدانية. وفقًا لذلك ، يتم تقليل تعقيد التجميع بمقدار 3 مرات تقريبًا. يستخدم هذا النوع من الاتصال في تشييد المباني الصناعية ، وفي إنشاء الجسور والرافعات وغيرها من الهياكل الشبكية التي تتعرض للاهتزاز أو الأحمال الديناميكية.

الاتجاهات الواعدة في تطوير هذا الحل البناء هي استخدام طلاءات الحفظ القابلة للإزالة واستخدام تقنية التصنيع "البلوك" ، عندما يتم تجميع وطلاء الوحدات الموسعة في المصنع ، وفقط نهائي يتم التثبيت في موقع البناء.

عامل الخشونة

يتم تحقيق خشونة السطح المطلوبة ، والتي توفر قوة الاحتكاك المحسوبة ، عن طريق المعالجة الكاشطة أو باللهب لأسطح التزاوج أو باستخدام طلاءات خاصة. معامل الاحتكاك للحسابات مأخوذ من الجدول أدناه

| نوع المعالجة | معامل الاحتكاك |

| لا يوجد حفظ | |

| بالفرشاة | 0، 35 |

| تفجير بالرصاص | 0 ، 38 |

| قطع اللهب | 0، 42 |

| طلقة أو رملي | 0، 58 |

| طلقة تفجير ، تنظيف كلا الجزأين ، تسخين اللهب حتى 300 درجة مئوية حول فتحات الترباس. منطقة المعالجة الحرارية - لا تقل عن حجم الغسالة | 0، 61 |

| مع الحفظ اللاحق | |

| التفاصيل الأولى - الرمل أو التفجير بالرمل ، الحفظ بالغراء. جزء التزاوج الثاني - نحى ، لا مزيد من الحفظ | 0، 5 |

يجب تحديد نوع المعالجة على الرسومات. أسطح التزاوج خالية تمامًا من الجليد والثلج والزيت والقشور والصدأ وغيرها من الملوثات قبل تجميع البراغي.

السفع الرملي

تنطبق المتطلبات التالية على تنظيف الهياكل المعدنية بوصلات الاحتكاك باستخدام تقنية السفع الرملي:

- خشونة السطح المجهز - لا تزيد عن Ra 6، 3؛

- القضاء التام على الأكاسيد والصدأ (الدرجة الثانية من التطهير وفقًا لـ GOST 9.402-2004) ؛

- درجة إزالة الشحوم السطحية - الأولى (وقت استراحة فيلم الماء - أكثر من دقيقة واحدة ، لا توجد بقع زيت على ورق الترشيح) ؛

- التنظيف الأولي للهواء المضغوط الذي يدخل آلة الرمل من الزيت والرطوبة (يتم التحكم في ذلك مرة واحدة على الأقل لكل نوبة) ؛تجفيف رمل الكوارتز إلى محتوى رطوبة لا يزيد عن 2٪.

بعد السفع الرملي ، يجب إزالة الغبار عن الأسطح بنفخ الهواء أو المسح بقطعة قماش نظيفة.

معالجة اللهب

يتم استخدام شعلة أوكسي أسيتيلين عند تنظيف الأجزاء بشعلة غاز. تتم إزالة منتجات الاحتراق (الأكاسيد) لاحقًا بفرشاة سلكية. في هذه الحالة ، لا يمكنك جعل المعدن يلمع. يمكن استخدام التنظيف باللهب فقط للأجزاء التي لا يقل سمكها عن 5 مم ، وذلك لتجنب الالتواء الحراري. تتم المعالجة في الأوضاع التالية:

- ضغط الأكسجين - 0.6 ميجا باسكال ، الأسيتيلين في اسطوانات - 0.05 ميجا باسكال ؛

- إمداد الأكسجين - الحد الأقصى (يجب أن يخرج قلب اللهب من فوهة السخان ، ولكن لا يخرج) ؛

- سرعة حركة الشعلة - 1 م / دقيقة (للهياكل المعدنية رقيقة الجدران 5-10 مم - 1.5-2 م / دقيقة) ؛

- يجب أن يتداخل التمرير التالي مع السابق بمقدار 15-20 مم ؛

- زاوية شعلة تصل إلى 45 درجة.

خلال هذه العملية التكنولوجية ، يتم استخدام مواقد خاصة ذات لهب واسع.

تنظيف بالفرشاة و الفرشاة

قبل المعالجة بالفرشاة المعدنية (بالفرشاة) ، تتم إزالة الطلاء من الأسطح بالمذيبات أو بطريقة اللهب الغازي. من المستحيل تنظيف الأجزاء حتى لمعان معدني ، لأن هذا يمنع تكوين معامل الاحتكاك المناسب. يتم تنفيذ العمل باستخدام ميكانيكي هوائي أو كهربائيأداة. يتم إزالة الغبار المتبقي بالنفخ بالهواء أو بفرشاة الشعر

للسفع بالخردق ، يتم استخدام الصلب أو الحديد الزهر المقطوع (المقطوع) بجزء من 0.8-1.2 مم. تستخدم آلات السفع بالخردق طلقة من الحديد الزهر.

عوازل

لزيادة قوى الاحتكاك في وصلات الفلنجات والاحتكاك ، تُستخدم أيضًا المواد اللاصقة - المواد اللاصقة. كطلاء احتكاك ، يتم استخدام التراكيب ، المكون الرئيسي منها هو راتنجات الايبوكسي ، والمكونات الإضافية عبارة عن مادة صلبة أو مذيب أو معجل أو أيزوبروبانول.

يتم تنفيذ أعمال التجميع بالترتيب التالي:

- يتم تنظيف العناصر الهيكلية كبيرة الحجم بإحدى الطرق الموضحة أعلاه ، باستثناء لهب الغاز ، كما يتم إزالة الشحوم منها. يجب ألا يتجاوز الفاصل الزمني بين التنظيف واللصق 0.5 يوم. يتم التخزين في نفس الوقت في ظروف رطوبة لا تزيد عن 80٪.

- يتم تحضير الغراء مباشرة قبل الاستخدام.

- يتم تطبيق التركيبة اللاصقة على سطح العناصر الأصغر ومليئة بمسحوق كربيد السيليكون بسمك 2 مم ، يتم لفها بأسطوانة معدنية. يُسمح بغراء كل من الأجزاء الملامسة بالغراء. في غضون ساعة إلى ساعتين ، يجب استخدام الغراء المحضر حديثًا بالكامل.

- إزالة البودرة الزائدة عن طريق قلب الجزء وعمل بضع نقرات.

- احتفظ بالوقت حتى يتم شفاء الايبوكسي بالكامل.

- يتم تجميع مفصل الاحتكاك على براغي عالية القوة.

جودة الأجهزة

يجب أن تكون مشابك وصلات الاحتكاك مصحوبة بشهادة جودة. يتم تحضير البراغي والغسالات والصواميل على النحو التالي:

- تنظيف شحوم الحفظ في محلول قلوي (التعرض في وعاء لمدة 15-20 دقيقة) ؛

- تجفيف ، نفخ بالهواء المضغوط

- خيوط مع مفاتيح أو على مخرطة ؛

- تزييت الزيوت المعدنية ؛

- مجموعة كاملة من البراغي مع صواميل مقترنة تم استخدامها أثناء الجري ؛

- تخزين حتى عمل التجميع (لا يزيد عن 10 أيام).

حساب اتصال الاحتكاك

أهم معلمات الاتصال من هذا النوع هي:

- معامل الاحتكاك Μ على أسطح التلامس ، محددًا من الجدول أعلاه ، اعتمادًا على نوع المعالجة ؛

- نسبة عزم دوران الترباس ؛

- قوة شد البراغي ؛

- عزم الدوران المطلوب للحصول على القيمة المطلوبة للمؤشر السابق.

تم العثور على قيمة عزم الدوران المحسوبة بالصيغة:

M=K ∙ N ∙ dnom،

حيث K هو عامل عزم الدوران المحدد وفقًا لـ GOST 22356-77 ؛

N - قوة شد الترباس ، كيلو نيوتن ؛

dnom- قطرها الاسمي ، مم.

يتم تحديد قيمة N بواسطة الصيغة:

N=σr∙ Sn∙ ك ،

حيث σrهي قوة الشد لمادة الترباس ، N / مم2؛

Sn- منطقة مستعرضة الترباس ،صافي مم2؛

k - معامل ظروف العمل (للهياكل الفولاذية وجسور الطرق يساوي 1).

القوة المتولدة في جهة اتصال برغي واحدة يتم العثور عليها بواسطة الصيغة:

N1=N ∙ Μ / ɣ ،

حيث ɣ هو معامل الموثوقية ، المحدد اعتمادًا على عدد البراغي في الاتصال.

يتم تحديد الحد الأدنى المطلوب من البراغي عالية القوة على النحو التالي:

n=P / (k ∙ N1∙ s) ،

حيث P هو الحمل الطولي القائم ، kN ؛

s - عدد جهات الاتصال في الاتصال.

الجمعية

يجب أن تتوافق قواعد إجراء اتصال الاحتكاك مع المتطلبات الفنية التالية:

- قبل التجميع ، من الضروري تحضير السطح باستخدام إحدى الطرق المذكورة أعلاه (وفقًا لوثائق المشروع) ، وإزالة النتوءات والنتوءات التي تمنع الأجزاء من التركيب بشكل مريح.

- أثناء النقل والتخزين الوسيط للأجزاء ، يجب استبعاد التزييت أو تلوث الأسطح المحضرة. إذا تعذر تجنب ذلك ، فمن الضروري إجراء تنظيف ثانٍ.

- في المرحلة الأولى من التجميع ، تتم محاذاة الأجزاء بفتحات باستخدام سدادات تركيب.

- قم بتثبيت البراغي مع غسالات (ليس أكثر من واحدة أسفل رأس البرغي والصمولة) ، اربطها بالصواميل بنسبة 50-90٪ من القوة المحسوبة وتحقق من إحكام التوصيل.

- اضبط عزم الربط المحسوب بمفاتيح عزم الدوران.

- تطبيق المعجون أو التمهيدي الممزوجالاسمنت والطين الأبيض والطباشير. يتم ذلك لإغلاق الاتصال من الرطوبة.

فحص الجودة

يتم تنفيذ مراقبة الجودة في جميع مراحل الإعداد والتجميع. يتم تسجيل نتائج عمليات الفحص بين العمليات في سجل تصنيع التوصيل الميداني.

يتضمن مجمع مثل هذه الأعمال العمليات التالية:

- مراقبة الجودة الواردة للمواد الخام والمكونات والمنتجات المشتراة ؛

- فحص حالة الأداة ، ومفاتيح عزم الدوران الفارغة ؛

- التحكم في تنظيف الأسطح وإعداد الأجهزة ؛

- التحقق من كثافة شد المفاصل (باستخدام المجسات) ؛

- التحكم الانتقائي في عزم الدوران ؛

- التحكم في الضغط ؛

- عينات اختبار (حسب طلب عميل الأعمال المدنية).

موصى به:

مفهوم القوة في الإدارة وأنواعها. أساسيات وأشكال إظهار القوة في الإدارة

الشخص الذي يشغل منصبًا قياديًا دائمًا يتحمل مسؤولية كبيرة. يجب على المديرين التحكم في عملية الإنتاج وكذلك إدارة موظفي الشركة. كيف يبدو في الممارسة وما هي أنواع السلطة الموجودة في الإدارة ، اقرأ أدناه

ما هي وصلات شفة؟ أنواع وصلات الفلنجات. وصلات ذات حواف في الصناعة

غالبًا ما تستخدم الوصلات ذات الحواف في الصناعة. يجب عليهم التأكد من إحكام وقوة الهياكل المجمعة. دور الاتصال عالي الجودة مهم ، لأن الرابطة الضعيفة يمكن أن تؤدي إلى خسائر كبيرة وتهدد الخطر على العاملين

مؤشر القوة النسبية لمؤشر القوة النسبية في سوق الفوركس

مضمن في أي منصة تداول تقريبًا ، مؤشر RSI هو أداة تحليل فني عالمية تسمح للمتداول بتجنب فتح صفقات غير مؤاتية

ما هي البراغي عالية القوة؟

هناك عدة تصنيفات للأجهزة المثبتة بمسامير ، ولكن من حيث موثوقية التثبيت ، فإن القسم الأكثر أهمية وفقًا لدرجة مقاومة الإجهاد البدني. يعتمد الاستقرار الوظيفي ومتانة الهيكل المستهدف على هذه الخاصية. الأكثر جاذبية في هذا الصدد هي البراغي عالية القوة المستخدمة في السيارات والوحدات الصناعية وهياكل المباني الهامة

Duralumin عبارة عن سبيكة من الألومنيوم عالية القوة مع إضافات من النحاس والمغنيسيوم والمنغنيز: الخصائص والإنتاج والتطبيق

ما هو دورالومين؟ ما هي ملامح سبائك دورالومين؟ المؤشرات الفنية والجودة للسبيكة. مجموعة متنوعة من المنتجات من هذا المعدن ونطاقها