2026 مؤلف: Howard Calhoun | [email protected]. آخر تعديل: 2025-01-24 13:11:14

فرن القوس الفولاذي (EAF) هو جهاز يقوم بتسخين المواد عن طريق الانحناء الكهربائي.

تتراوح الأجهزة الصناعية في الحجم من وحدات صغيرة ، حوالي طن واحد من الطاقة (تستخدم في المسابك لتصنيع منتجات الحديد الزهر) إلى 400 وحدة لكل طن ، تستخدم لإعادة تدوير الفولاذ. قد تكون أفران القوس الفولاذية ، EAF ، المستخدمة في المعامل البحثية ذات سعة لا تزيد عن بضع عشرات من الجرامات. يمكن أن تصل درجة حرارة الأجهزة الصناعية إلى 1800 درجة مئوية (3272 درجة فهرنهايت) ، بينما تتجاوز التركيبات المختبرية 3000 درجة مئوية (5432 درجة فهرنهايت).

أفران الصلب القوسي (EAFs) تختلف عن أفران الحث من حيث أن المادة التي يتم تحميلها تتعرض مباشرة للانحناء الكهربائي ، ويمر التيار في المحطات عبر المادة المشحونة.

البناء

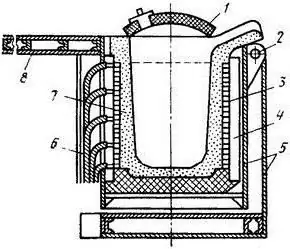

فرن الصلب القوسي يستخدم لإنتاج الصلب ويتكون من وعاء حراري. مقسمة بشكل رئيسي إلى ثلاثة أقسام:

- شل ويتكون من جدران جانبية وقاع صلبسلطانيات.

- منصة نقالة مصنوعة من مادة مقاومة للصهر.

- سقف. يمكن أن يكون ببطانة مقاومة للحرارة أو مبردة بالماء. وهي مصنوعة أيضًا على شكل كرة أو مخروط مقطوع (مقطع مخروطي). يدعم السقف أيضًا دلتا حرارية في مركزها يدخل من خلالها واحد أو أكثر من قطب الجرافيت.

العناصر الفردية

قد يكون للموقد شكل نصف كروي وهو ضروري في فرن غريب الأطوار للتنصت على القاع. في ورش العمل الحديثة ، غالبًا ما يتم رفع الفرن الفولاذي القوسي - EAF 5 - فوق الطابق الأرضي بحيث يمكن المناورة بالمغارف وأواني الخبث بسهولة تحت أي من الطرفين. منفصل عن الهيكل هو دعم القطب والنظام الكهربائي ، وكذلك المنصة المائلة التي تقف عليها الأداة.

أداة فريدة

فرن القوس لصهر الفولاذ النموذجي EAF 3 يتم تشغيله بواسطة مصدر ثلاثي الطور وبالتالي يحتوي على ثلاثة أقطاب كهربائية. لديهم قسم دائري ، وكقاعدة عامة ، مقاطع ذات وصلات ملولبة ، بحيث يمكن إضافة عناصر جديدة أثناء ارتدائها.

يتكون القوس بين المادة المشحونة والقطب. يتم تسخين الشحنة بواسطة التيار المار عبرها وكذلك الطاقة المشعة الصادرة عن الموجة. تصل درجة الحرارة إلى حوالي 3000 درجة مئوية (5000 درجة فهرنهايت) ، مما يتسبب في توهج الأجزاء السفلية من الأقطاب الكهربائية مثل المصابيح المتوهجة عند تشغيل فرن القوس.

يتم رفع العناصر وخفضها تلقائيًا بواسطة نظام تحديد المواقع الذي يمكنه استخدام أي كهرباءالونش أو الرافعات أو الأسطوانات الهيدروليكية. تحافظ اللائحة على تيار ثابت تقريبًا. ما هو استهلاك الطاقة لفرن القوس؟ يتم الاحتفاظ بها ثابتة أثناء ذوبان الشحن ، على الرغم من أن الخردة قد تتحرك تحت الأقطاب الكهربائية أثناء ذوبانها. يمكن أن تحمل أكمام الصاري التي تحمل العنصر إما قضبان توصيل ثقيلة (والتي يمكن أن تكون أنابيب نحاسية مجوفة مبردة بالماء لتزويد التيار إلى المشابك) أو "الأكمام الساخنة" حيث يحمل الجزء العلوي الشحنة بالكامل ، مما يزيد من الكفاءة.

النوع الأخير يمكن أن يكون مصنوعًا من الفولاذ المطلي بالنحاس أو الألومنيوم. تربط الكابلات الكبيرة المبردة بالمياه قضبان التوصيل أو الأقواس بمحول موجود بجوار الفرن. أداة مماثلة مثبتة في التخزين وتبريد بالماء

التنصت والعمليات الأخرى

فرن القوس الفولاذي EAF 50 مبني على منصة مائلة بحيث يمكن سكب الفولاذ السائل في حاوية أخرى للنقل. تسمى عملية الإمالة لنقل الفولاذ المصهور التنصت. في البداية ، كانت جميع الخزائن المصنوعة من الفولاذ في فرن القوس تحتوي على أنبوب تفريغ مغطى بمادة مقاومة للحرارة ، والتي تم غسلها عند إمالتها.

ولكن غالبًا ما تحتوي المعدات الحديثة على صمام مخرج سفلي غريب الأطوار (EBT) لتقليل دمج النيتروجين والخبث في الفولاذ السائل. تحتوي هذه الأفران على فتحة تعمل عموديًا عبر الموقد والصدفة وهي خارج المركز في "فوهة" ضيقة على شكل بيضة. إنها ممتلئةرمل حراري

قد تحتوي النباتات الحديثة على غلافين مع مجموعة واحدة من الأقطاب الكهربائية التي يتم تمريرها بينهما. الجزء الأول يسخن الخردة ، والآخر يستخدم للذوبان. أفران التيار المستمر الأخرى لها تصميم مماثل ولكن بها أقطاب كهربائية لكل غمد ومجموعة واحدة من الإلكترونيات.

عناصر الأكسجين

عادة ما تحتوي أفران التيار المتردد على نمط من البقع الساخنة والباردة على طول محيط الموقد ، وتقع بين الأقطاب الكهربائية. في الحديثة ، يتم تثبيت مواقد وقود الأكسجين في الجدار الجانبي. يتم استخدامها لتزويد الطاقة الكيميائية للمناطق الناقص ، مما يجعل تسخين الفولاذ أكثر اتساقًا. يتم توفير طاقة إضافية عن طريق إمداد الفرن بالأكسجين والكربون. تاريخياً ، كان يتم ذلك باستخدام الرماح (أنابيب مجوفة من الصلب الطري) في باب الخبث ، والآن يتم ذلك في الغالب بوحدات حقن مثبتة على الحائط تجمع بين محارق وقود الأكسجين وأنظمة إمداد الهواء في وعاء واحد.

فرن فولاذي متوسط الحجم حديث يحتوي على محول مصنّف عند حوالي 60.000.000 فولت أمبير (60 ميجا فولت أمبير) ، بجهد ثانوي من 400 إلى 900 وتيار يزيد عن 44.000. في متجر حديث ، مثل من المتوقع أن ينتج الفرن 80 طنًا متريًا من الفولاذ السائل في حوالي 50 دقيقة من تحميل الخردة الباردة إلى التنصت.

في المقارنة ، يمكن أن تتمتع أفران الأكسجين الأساسية بسعة 150-300 طن لكل دفعة أو "تسخين" وتولد حرارة لمدة 30-40 دقيقة. هناك اختلافات كبيرة في تفاصيل تصميم الفرن وتشغيله ،اعتمادًا على المنتج النهائي والظروف المحلية ، بالإضافة إلى البحث المستمر لتحسين كفاءة المصنع.

أكبر جهاز للخردة فقط (من حيث وزن الصنبور وتصنيف المحولات) هو جهاز يعمل بالتيار المستمر يتم تصديره من اليابان بوزن صنبور يبلغ 420 طنًا متريًا ويتم تغذيته بثمانية محولات 32 ميجا فولت أمبير بإجمالي طاقة 256 MBA.

يستغرق إنتاج طن من الفولاذ في فرن القوس الكهربائي حوالي 400 كيلو واط / ساعة ، أو حوالي 440 كيلو واط / ساعة لكل متر. الحد الأدنى من الطاقة النظرية اللازمة لصهر خردة الفولاذ هو 300 كيلو وات في الساعة (نقطة الانصهار 1520 درجة مئوية / 2768 درجة فهرنهايت). لذلك ، فإن فرن القوس الكهربائي 300 طن بقوة 300 ميجا فولت أمبير سوف يتطلب حوالي 132 ميجاوات / ساعة من الطاقة ، ووقت التشغيل حوالي 37 دقيقة.

إنتاج الصلب باستخدام القوس الكهربائي لا يكون مجديًا اقتصاديًا إلا إذا كان هناك ما يكفي من الكهرباء بشبكة متطورة. في العديد من الأماكن ، تعمل المطاحن في غير ساعات الذروة عندما يكون للمرافق طاقة إنتاجية زائدة ويكون سعر المتر أقل.

العملية

يصب فرن الفولاذ القوسي الفولاذ في آلة صغيرة مغرفة. يتم تسليم الخردة المعدنية إلى فجوة بجوار المصهر. تميل الخردة إلى أن تأتي في نوعين رئيسيين: الخردة (السلع البيضاء والسيارات والأشياء الأخرى المصنوعة من مواد مماثلةالصلب الخفيف) والصهر الثقيل (الألواح والعوارض الكبيرة) ، وكذلك بعض الحديد المختزل المباشر (DRI) أو الحديد الخام للتوازن الكيميائي. أفران منفصلة تذوب حوالي 100٪ DRI.

الخطوة التالية

يتم تحميل الخردة في دلاء كبيرة ، تسمى سلال ، مع أبواب صدفية للقاعدة. يجب توخي الحذر لضمان وجود الخردة في السلة لضمان التشغيل الجيد للفرن. يتم وضع ذوبان قوي في الأعلى بطبقة خفيفة من شظايا واقية ، يكمن فوقها جزء آخر. يجب أن يكون كل منهم موجودًا في الفرن بعد التحميل. في هذا الوقت ، يمكن أن تنتقل السلة إلى جهاز التسخين المسبق للخردة ، والذي يستخدم الغازات الساخنة المنبعثة من المصهر لاستعادة الطاقة وتحسين الكفاءة.

تجاوز

ثم يتم نقل الوعاء إلى ورشة الصهر ، ويتم فتح سقف الفرن وتحميل المواد فيه. يعتبر النقل من أخطر العمليات التي يتعرض لها المشغلون. يتم إطلاق الكثير من الطاقة الكامنة من خلال أطنان من المعدن المتساقط. غالبًا ما يتم دفع أي مادة سائلة في الفرن للأعلى وللخارج بواسطة الخردة الصلبة والشحوم. يشتعل الغبار الموجود على المعدن إذا كان الفرن ساخنًا مما يؤدي إلى انفجار كرة نارية.

في بعض الأجهزة ذات الغلاف المزدوج ، يتم تحميل الخردة في الثانية بينما تذوب الأولى ، ويتم تسخينها مسبقًا بواسطة غاز العادم من الجزء النشط. العمليات الأخرى هي: التحميل المستمر والعمل بدرجة حرارة على سير ناقل ، والذي يقوم بعد ذلك بتفريغ المعدن في الفرن نفسه. يمكن للأجهزة الأخرى التمهيدمادة ساخنة من عمليات أخرى.

الجهد

بعد الشحن ، يميل السقف للخلف فوق الفرن ويبدأ الذوبان. يتم إنزال الأقطاب الكهربائية على المعدن الخردة ، ويتم إنشاء قوس ، ثم يتم ضبطها بحيث تنتشر في طبقة الفتات في الجزء العلوي من الجهاز. يتم تحديد الفولتية المنخفضة لهذه العملية لحماية السقف والجدران من الحرارة الزائدة وأضرار القوس.

بمجرد أن تصل الأقطاب الكهربائية إلى الذوبان الثقيل في قاعدة الفرن ويتم حماية الموجات بواسطة المخل ، يمكن زيادة الجهد ورفع الأقطاب الكهربائية قليلاً ، مما يؤدي إلى إطالة وزيادة قوة الذوبان. هذا يسمح لحوض السباحة المنصهر بالتشكل بشكل أسرع ، مما يقلل من وقت التوقف.

الأكسجين ينفخ في الخردة المعدنية ، يحرق أو يقطع الفولاذ ، ويتم توفير حرارة كيميائية إضافية بواسطة شعلات الحائط. كلا العمليتين تسرع من ذوبان المادة. تسمح الفوهات الأسرع من الصوت لنفاثات الأكسجين باختراق خبث الرغوة والوصول إلى الحمام السائل.

أكسدة الشوائب

جزء مهم من صناعة الصلب هو تشكيل الخبث الذي يطفو على سطح الفولاذ المصهور. يتكون عادة من أكاسيد معدنية ويعمل أيضًا كمكان لتجميع الشوائب المؤكسدة ، كغطاء حراري (لوقف فقدان الحرارة المفرط) ويساعد أيضًا على تقليل تآكل البطانة المقاومة للصهر.

بالنسبة للفرن الذي يحتوي على مواد حرارية أساسية تنتج الفولاذ الكربوني ، فإن صانعي الخبث الشائعة هي أكسيد الكالسيوم (CaO في شكلالجير) والمغنيسيوم (MgO في شكل دولوميت ومغنسيت.). يتم تحميل هذه المواد إما بالخردة أو يتم نفخها في الفرن أثناء الانصهار.

عنصر مهم آخر هو أكسيد الحديد ، يتكون عند حرق الفولاذ بالأكسجين. في وقت لاحق ، عند تسخينه ، يتم حقن الكربون (على شكل فحم) في هذه الطبقة ، ويتفاعل مع أكسيد الحديد لتكوين المعدن وأول أكسيد الكربون. ينتج عن هذا تكوين رغوة من الخبث ، مما يؤدي إلى زيادة الكفاءة الحرارية. يمنع الطلاء إتلاف السقف والجدران الجانبية للفرن من الحرارة المشعة.

احتراق الشوائب

بمجرد صهر المعدن الخردة تمامًا والوصول إلى بركة مسطحة ، يمكن تحميل دلو آخر في الفرن. بعد صهر الشحنة الثانية تمامًا ، يتم إجراء عمليات التكرير لفحص وتصحيح التركيب الكيميائي للصلب وتسخين المصهور فوق نقطة التجمد استعدادًا لعملية التنصت. تم إدخال المزيد من مُشكِّلات الخبث ودخل الكثير من الأكسجين إلى الحمام ، وحرق الشوائب مثل السيليكون ، والكبريت ، والفوسفور ، والألمنيوم ، والمنغنيز ، والكالسيوم ، وإزالة أكاسيدهم إلى الخبث.

تتم إزالة الكربون بعد احتراق هذه العناصر أولاً ، لأنها تشبه الأكسجين إلى حد كبير. المعادن التي لها ألفة أقل من الحديد ، مثل النيكل والنحاس ، لا يمكن إزالتها بالأكسدة ويجب التحكم فيها فقط من خلال الكيمياء. هذا ، على سبيل المثال ، إدخال الحديد المختزل المباشر والحديد الزهر المذكور سابقًا.

الخبث الرغوييستمر طوال الوقت وغالبًا ما يفيض بالفرن ليخرج من الباب إلى الحفرة المقصودة. يتم إجراء قياس درجة الحرارة واختيار المواد الكيميائية باستخدام الرماح الأوتوماتيكية. يمكن قياس الأكسجين والكربون ميكانيكيًا باستخدام مجسات خاصة مغمورة في الفولاذ.

فوائد الإنتاج

باستخدام نظام التحكم في أفران القوس المصهور للصلب ، يمكن إنتاج الفولاذ من 100٪ من المواد الخام - الخردة المعدنية. هذا يقلل بشكل كبير من الطاقة المطلوبة لإنتاج المادة ، مقارنة بالإنتاج الأولي من الخامات.

ميزة أخرى هي المرونة: في حين أن أفران الصهر لا يمكن أن تختلف بشكل كبير ويمكن أن تعمل لسنوات ، يمكن تشغيل هذا الفرن وإغلاقه بسرعة. هذا يسمح لمصنع الصلب بتغيير الإنتاج بناءً على الطلب.

فرن الصلب القوسي النموذجي هو مصدر الفولاذ للمطحنة الصغيرة ، والتي يمكن أن تنتج شريطًا أو منتجًا شريطيًا. يمكن أن تكون المصاهر الصغيرة قريبة نسبيًا من أسواق الصلب وتكون متطلبات النقل أقل من المصنع المتكامل ، والذي يقع عادةً بالقرب من الشاطئ للوصول إلى الشحن.

جهاز فرن القوس الفولاذي

المقطع العرضي التخطيطي هو قطب كهربائي يتم رفعه وخفضه بواسطة محرك رف وترس. السطح مبطن بالطوب المقاوم للحرارة والكسوة السفلية. الباب يسمح بالوصول إلى الداخلمن أجزاء الجهاز. جسم الفرن يرتكز على أذرع هزازة بحيث يمكن إمالته من أجل النقر.

موصى به:

محطات الطاقة النووية. محطات الطاقة النووية في أوكرانيا. محطات الطاقة النووية في روسيا

احتياجات الطاقة الحديثة للبشرية تنمو بوتيرة هائلة. يتزايد استهلاكها لإضاءة المدن وللاحتياجات الصناعية وغيرها من احتياجات الاقتصاد الوطني. وفقًا لذلك ، ينبعث المزيد والمزيد من السخام من حرق الفحم وزيت الوقود في الغلاف الجوي ، ويزداد تأثير الاحتباس الحراري. بالإضافة إلى ذلك ، كان هناك المزيد والمزيد من الحديث في السنوات الأخيرة عن إدخال السيارات الكهربائية ، والتي ستساهم أيضًا في زيادة استهلاك الكهرباء

غلاية أنبوب الماء: الجهاز مبدأ التشغيل في الطاقة الصناعية

تُستخدم مولدات البخار بشكل أساسي في العمليات التكنولوجية - على سبيل المثال ، لتوليد البخار عن طريق تبخير الماء. لكن لا يتم استبعاد إمكانية التشغيل المنزلي ، إذا كان من الضروري تنظيم إمدادات الماء الساخن للعديد من المستهلكين الكبار. من بين أفضل تصاميم مولدات البخار ، يمكن للمرء أن يلاحظ تصميم أنبوب الماء. غلاية من هذا النوع ليست أدنى من العديد من نظائرها من حيث الإنتاج لكل وحدة زمنية ، ولكن تصميمها يسبب قيودًا على التشغيل في ظروف ضيقة

بطاريات فرن الكوك: الجهاز ، مبدأ التشغيل ، الغرض. تكنولوجيا إنتاج الكوك

بطاريات فرن الكوك هي منشأة صناعية معقدة وهامة. سنتحدث عن عملها وجهازها في المقال

فرن الحث البوتقة: مبدأ التشغيل ، الرسم البياني والاستعراضات

يمكن استخدام التسخين التعريفي للعمل مع أي مادة: المعدن ، والخبث ، والغاز ، وما إلى ذلك. والميزة الرئيسية لاستخدامه هي نقل الحرارة بدون تلامس. أيضًا ، يتيح لك التسخين بالحث تحقيق أي معدل تسخين تقريبًا - كل هذا يتوقف على قوة المولد الذي يغذي الفرن

ألياف Ytterbium: الجهاز ، مبدأ التشغيل ، الطاقة ، الإنتاج ، التطبيق

الليزرات الليفية مضغوطة ومتينة ، تشير بدقة وتبدد الطاقة الحرارية بسهولة. تأتي في أشكال عديدة ، ولها الكثير من القواسم المشتركة مع الأنواع الأخرى من المولدات الكمومية الضوئية ، ولها مزايا فريدة خاصة بها