2026 مؤلف: Howard Calhoun | [email protected]. آخر تعديل: 2025-01-24 13:11:20

معدات الإنتاج الحديثة لها تصميم معقد نوعًا ما. تنقل آليات الاحتكاك الحركة بمساعدة قوة الاحتكاك. يمكن أن تكون هذه قوابض ، ومشابك ، وناثرات ، ومكابح.

من أجل أن تكون المعدات متينة ، للعمل دون توقف ، يتم وضع متطلبات خاصة لموادها. إنهم ينمون باستمرار. بعد كل شيء ، يتم تحسين التكنولوجيا والمعدات باستمرار. تتزايد قدراتها وسرعاتها التشغيلية وكذلك الأحمال. لذلك ، في عملية عملها ، يتم استخدام مواد احتكاك مختلفة. تعتمد موثوقية ومتانة المعدات على جودتها. في بعض الحالات ، تعتمد سلامة وحياة الناس على عناصر النظام هذه.

الخصائص العامة

مواد الاحتكاك هي عناصر متكاملة للتركيبات والآليات التي لديها القدرة على امتصاص الطاقة الميكانيكية وتبديدها في البيئة. في الوقت نفسه ، يجب ألا تبلى جميع العناصر الهيكلية بسرعة. للقيام بذلك ، المواد المقدمة لها خصائص معينة.

معامل احتكاك مواد الاحتكاكيجب أن تكون مستقرة وعالية. يجب أن يلبي مؤشر مقاومة التآكل أيضًا متطلبات التشغيل. تتمتع هذه المواد بمقاومة جيدة للحرارة ولا تخضع لضغط ميكانيكي.

حتى لا تلتصق المادة التي تؤدي وظائف الاحتكاك بأسطح العمل ، فهي تتمتع بخصائص لاصقة كافية. يضمن الجمع بين هذه الخصائص التشغيل العادي للمعدات والأنظمة.

خصائص المواد

تحتوي مواد الاحتكاك على مجموعة معينة من الخصائص. تم سرد أهمها أعلاه. هذه هي صفات الخدمة. يحددون خصائص الأداء لكل مادة.

لكن يتم تحديد جميع خصائص الخدمة من خلال مجموعة من المؤشرات الفيزيائية الميكانيكية والحرموستاتية. تتغير هذه المعلمات أثناء تشغيل المادة. لكن قيمتها الحدية تؤخذ في الاعتبار في عملية اختيار مادة الاحتكاك.

هناك تقسيم للخصائص إلى مؤشرات ثابتة وديناميكية وتجريبية. تتضمن المجموعة الأولى من المعلمات حدود الضغط والقوة والانحناء والتمدد. ويشمل أيضًا السعة الحرارية والتوصيل الحراري والتمدد الخطي للمادة.

المؤشرات المحددة في الظروف الديناميكية تشمل الاستقرار الحراري ومقاومة الحرارة. تم تحديد معامل الاحتكاك ومقاومة التآكل والاستقرار في البيئة التجريبية.

أنواع المواد

غالبًا ما يتم تصنيع مواد الاحتكاك لأنظمة الفرامل والقابض من النحاس أو الحديد. المجموعة الثانيةتستخدم المواد في ظروف الحمل الزائد ، خاصة مع الاحتكاك الجاف. تستخدم المواد النحاسية للأحمال المتوسطة والخفيفة. علاوة على ذلك ، فهي مناسبة لكل من الاحتكاك الجاف واستخدام سوائل التشحيم.

في ظروف الإنتاج الحديثة ، تستخدم المواد المطاطية والراتنجية على نطاق واسع. يمكن أيضًا استخدام مواد مالئة مختلفة من المكونات المعدنية وغير المعدنية.

نطاق التطبيق

هناك تصنيف لمواد الاحتكاك اعتمادًا على مجال تطبيقها. تضم المجموعة الأولى الكبيرة أجهزة الإرسال. هذه آليات تحميل متوسطة وخفيفة تعمل بدون تزييت.

التالي هي مواد الاحتكاك لنظام الفرامل ، المصممة لآليات الخدمة المتوسطة والثقيلة. هذه الوحدات غير مشحمة.

المجموعة الثالثة تشمل المواد المستخدمة في أدوات التوصيل للوحدات المتوسطة والثقيلة. تحتوي على زيت

أيضًا ، تتميز مواد الفرامل التي تحتوي على مواد التشحيم السائلة كمجموعة منفصلة. تحدد المعلمات الرئيسية للآليات اختيار مواد الاحتكاك.

في القابض ، يعمل الحمل على عناصر النظام لمدة 1 ثانية تقريبًا ، وفي الفرامل - حتى 30 ثانية. يحدد هذا المؤشر خصائص مواد العقد.

مواد معدنية

كما ذكرنا أعلاه ، فإن مواد الاحتكاك المعدني الرئيسية لنظام القابض والفرامل هي الحديد ونحاس. تحظى الفولاذ والحديد الزهر بشعبية كبيرة اليوم.

قابلة للتطبيق في آليات مختلفة. على سبيل المثال ، غالبًا ما تستخدم مواد الاحتكاك الخاصة بأحذية الفرامل التي تحتوي على حديد الزهر في أنظمة السكك الحديدية. لا يتشوه ، لكنه يفقد صفاته الانزلاقية بشكل حاد عند درجات حرارة أعلى من 400 درجة مئوية.

مواد غير معدنية

مواد الاحتكاك للقوابض أو الفرامل مصنوعة أيضًا من مواد غير معدنية. يتم إنشاؤها بشكل أساسي على أساس الأسبستوس (الراتنج ، المطاط بمثابة مواد رابطة).

يظل معامل الاحتكاك مرتفعًا جدًا حتى درجة حرارة 220 درجة مئوية. إذا كان الرابط من الراتينج ، فإن المادة تكون شديدة المقاومة للتآكل. لكن معامل الاحتكاك الخاص بهم أقل نوعًا ما مقارنة بالمواد المماثلة الأخرى. ومن المواد البلاستيكية الشعبية على هذا الأساس شبكية العين. أنه يحتوي على راتنج الفينول فورمالدهايد والأسبستوس والباريت ومكونات أخرى. هذه المادة قابلة للتطبيق على الوحدات وآليات المكابح في ظروف التشغيل القاسية. يحتفظ بصفاته حتى عند تسخينه إلى 1000 درجة مئوية. لذلك ، شبكية العين قابلة للتطبيق حتى في أنظمة فرملة الطائرات.

تصنع مواد الأسبستوس من خلال صنع نسيج يحمل نفس الاسم. يتم تشريبه بالإسفلت أو المطاط أو الباكليت ويتم ضغطه في درجات حرارة عالية. يمكن أن تشكل ألياف الأسبستوس القصيرة أيضًا بطانات غير منسوجة. يضيفون معدنًا صغيرًانجارة. في بعض الأحيان يتم إدخال الأسلاك النحاسية فيها لزيادة القوة.

مواد ملبدة

تم تقديم مجموعة متنوعة أخرى من مكونات النظام. هذه مواد احتكاك ملبدة لنظام الفرامل. سيصبح هذا التنوع أكثر وضوحًا من طريقة صنعه. غالبًا ما يتم تصنيعها على أساس فولاذي. في عملية اللحام ، يتم تلبيد المكونات الأخرى التي تتكون منها التركيبة به. الفراغات المضغوطة مسبقًا المكونة من خلائط مسحوق تخضع للتسخين بدرجة حرارة عالية.

تستخدم مثل هذه المواد في أغلب الأحيان في القوابض المحملة بشكل كبير وأنظمة الفرامل. يتم تحديد أدائها العالي أثناء التشغيل من خلال مجموعتين من المكونات التي تشكل التكوين. توفر المواد السابقة معاملًا جيدًا للاحتكاك ومقاومة التآكل ، بينما توفر المواد الثانية الثبات ومستوى الالتصاق الكافي.

مواد أساسها الصلب للاحتكاك الجاف

يعتمد اختيار المواد للأنظمة المختلفة على الجدوى الاقتصادية والتقنية لتصنيعها وتشغيلها. منذ عدة عقود ، كانت المواد القائمة على الحديد مثل FMK-8 و MKV-50A و SMK مطلوبة. تم تصنيع مواد الاحتكاك الخاصة بوسادات الفرامل التي تعمل في أنظمة محملة بشكل كبير لاحقًا من FMK-11.

MKV-50A هو تصميم أحدث. يتم استخدامه في تصنيع بطانات الفرامل القرصية. لها ميزة على مجموعة PMK من حيث مؤشرات الاستقرار ،مقاومة التآكل.

في الإنتاج الحديث ، أصبحت مواد مثل SMK أكثر انتشارًا. تحتوي على نسبة عالية من المنجنيز. كما يتم تضمين كربيد البورون والنتريد وثاني كبريتيد الموليبدينوم وكربيد السيليكون.

المواد البرونزية للاحتكاك الجاف

لقد أثبتت المواد المصنوعة من البرونز القصدير أنها جيدة في أنظمة النقل والفرامل لأغراض مختلفة. يرتدون أجزاء تزاوج من الحديد أو الفولاذ أقل بكثير من مواد الاحتكاك القائمة على الحديد.

يتم استخدام مجموعة متنوعة من المواد المعروضة حتى في صناعة الطيران. لظروف التشغيل الخاصة ، يمكن استبدال القصدير بمواد مثل التيتانيوم والسيليكون والفاناديوم والزرنيخ. هذا يمنع تشكيل التآكل الحبيبي.

تستخدم المواد القائمة على القصدير البرونزي على نطاق واسع في صناعة السيارات ، وكذلك في صناعة الآلات الزراعية. إنهم يتحملون الأحمال الثقيلة. يوفر القصدير 5-10٪ المتضمن في السبيكة قوة متزايدة. يعمل الرصاص والجرافيت كمواد تشحيم صلبة ، بينما يزيد ثاني أكسيد السيليكون أو السيليكون من معامل الاحتكاك.

التشغيل في ظروف التشحيم السائل

المواد المستخدمة في الأنظمة الجافة لها عيب كبير. هم عرضة للتآكل السريع. عندما يدخلها الشحوم من العقد القريبة ، تنخفض كفاءتها بشكل حاد. لذلك ، في الآونة الأخيرة ، أصبحت المواد المصممة للعمل في الزيت السائل أكثر انتشارًا.

يتم تشغيل هذه المعدات بسلاسة ، ويتميز بارتفاعمستوى مقاومة التآكل. يبرد بسهولة وببساطة يغلق.

في الممارسة الأجنبية ، تزايدت مؤخرًا أحجام إنتاج مثل هذا المنتج مثل مادة الاحتكاك القائمة على الأسبستوس للفرامل والقوابض والآليات الأخرى. مشربة بالراتنج. يتكون من قوالب حشو معدنية عالية.

غالبًا ما تستخدم المواد الملبدة القائمة على النحاس في وسط التشحيم. يتم إدخال مكونات صلبة غير معدنية في التركيبة لتحسين خصائص الاحتكاك.

تحسين الخصائص

أولاً وقبل كل شيء ، يتطلب التحسين مقاومة التآكل ، والتي تمتلكها مواد الاحتكاك. تعتمد الجدوى الاقتصادية والتشغيلية للمكونات المقدمة على هذا. في هذه الحالة ، يطور الفنيون طرقًا للتخلص من التسخين المفرط على الأسطح المحتوية على الاحتكاك. للقيام بذلك ، يقومون بتحسين خصائص مادة الاحتكاك نفسها ، وتصميم الجهاز ، وكذلك تنظيم ظروف التشغيل.

عند استخدام المواد في ظروف الاحتكاك الجاف ، يتم إيلاء اهتمام خاص لمقاومتها للحرارة ومقاومة الأكسدة. هذه المواد أقل عرضة للتآكل من النوع الكاشطة. لكن بالنسبة للأنظمة المشحمة ، فإن مقاومة الحرارة ليست مهمة جدًا. لذلك ، يتم إيلاء المزيد من الاهتمام لقوتهم.

أيضًا ، عند تحسين جودة مواد الاحتكاك ، ينتبه الفنيون إلى درجة الأكسدة. كلما كانت أصغر ، كلما كانت مكونات الآليات أكثر ديمومة. اتجاه آخر لتقليل مسامية المادة

حديثيجب أن يحسن الإنتاج المواد الإضافية المستخدمة في عملية التصنيع لمختلف أجهزة النقل المنقولة. هذا سوف يلبي متطلبات المستهلك والأداء المتزايدة لمواد الاحتكاك.

موصى به:

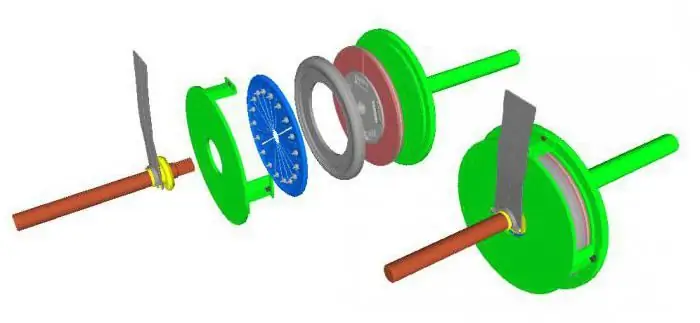

براثن الاحتكاك: مبدأ التشغيل ، الرسم

تُستخدم قوابض نوع الاحتكاك في آليات القابض. الأجهزة تختلف في المعلمات وكذلك التصميم. هناك أنواع عديدة من قوابض الاحتكاك

مواد البوليمر: التكنولوجيا والأنواع والإنتاج والتطبيق

المواد البوليمرية هي مركبات كيميائية جزيئية عالية تتكون من العديد من المونومرات الجزيئية الصغيرة (وحدات) من نفس البنية

مواد الرسوم - ما هي ، وكيف يتم ترتيبها بشكل صحيح في قسم المحاسبة؟

عند تنفيذ أعمال البناء ، غالبًا ما تستخدم الطريقة عندما يستخدم المقاول المواد التي يوفرها العميل لبناء الكائن. يسمى هذا المفهوم ب "رسوم المواد". غالبًا ما يوجد هذا التعريف في مستندات المحاسبة

فكرة عمل: تجارة مواد البناء. كيف تبدأ عملك؟

التجارة في مواد البناء هي فكرة تجارية رائعة في سوق اليوم. ومع ذلك ، فإن فتح متجر لاجهزة الكمبيوتر الخاص بك ليس بالمهمة السهلة. هناك عدد من العوامل التي يجب أن توليها اهتمامًا خاصًا عند تنظيم وإدارة هذا العمل

دفيئات صناعية. مواد وطرق وطرق تسخين الصوبات. زراعة الخضار في البيوت البلاستيكية

الدفيئات الصناعية هي جزء لا يتجزأ من المزرعة. يتم استخدامها لزراعة الخضروات والفواكه بسرعة خارج الموسم. الغرض الرئيسي من هذا التصميم هو الدعم المستمر للمناخ المحلي الأمثل داخل الدفيئة