2026 مؤلف: Howard Calhoun | calhoun@techconfronts.com. آخر تعديل: 2025-01-24 13:11:30

اللحام الساخن هو أحد أكثر عمليات التجميع شيوعًا المستخدمة في البناء والصناعة. يتم استخدامه في كل من العمليات عالية التقنية لتجميع المعدات ، وفي أبسط الأعمال النموذجية عند توصيل الهياكل الحاملة. في كل حالة ، يتم استخدام تقنية اللحام الخاصة بها ، والتي تناسب بشكل مثالي المعلمات التشغيلية وظروف العمل ومتطلبات النتيجة.

ما هو اللحام؟

في النظرة الكلاسيكية ، اللحام هو تقنية تشكيل مفاصل دائمة عن طريق إنشاء روابط هيكلية بين الذرات على خلفية التعرض الحراري. بمعنى آخر ، في ظل درجات الحرارة العالية ، يتم ضمان تشوه البلاستيك لقطع العمل والتبادل اللاحق للجزيئات بينها ، مما يؤدي إلى تكوين مفصل بعد أن تبرد المواد. توفر تقنية اللحام نفسها فقط الشروط اللازمة لإدخال المعادن فيهاالحالة المطلوبة. في ظروف درجة الحرارة العادية ، يكون المعدن عبارة عن هيكل من جزيئات بلورية صلبة ، ولكن عند الوصول إلى مؤشر تسخين معين ، تنعم المادة. في الوقت نفسه ، يجب التأكيد على أن تأثير درجة الحرارة لا يجلب فقط تأثيرات إيجابية من وجهة نظر إمكانيات التركيب. تحدث أكسدة المعادن أيضًا ، وتشكل تشققات في أماكن غير مناسبة بسبب الإجهاد الداخلي ، وتحدث تشوه وتشوه عام. من الممكن استبعاد وتقليل هذه الظواهر فقط من خلال الاختيار الصحيح للمعدات وتنظيم عملية اللحام.

اللحامات والمفاصل

لفهم أهداف تشوه البلاستيك المعدني ، من الضروري تحديد المهام الهيكلية التي يتم إجراء عملية اللحام لها. في معظم الحالات ، من الضروري الحصول على اتصال بين قطعتي عمل أو هيكلين بأجزاء. تختلف تكوينات الاتصال - الزاوي ، المؤخر ، نقطة الإنطلاق ، إلخ. من وجهة نظر تشكيل الحواف ، تسمح تقنية لحام التماس بتشكيل مفاصل بدون حواف ، مع حواف ، وكذلك مع حواف بأشكال مختلفة. يعتبر أحد أصعب الحواف على شكل X ، حيث يتم تزاوج حافتين مستقيمتين أو منحنيتين. على الرغم من أن الضيق هو أحد المتطلبات الرئيسية للوصل الملحوم ، إلا أنه في بعض الحالات توجد مهام واضحة تمامًا لتشكيل ثقوب في المفصل. على سبيل المثال ، عند توصيل العناصر عن طريق التداخل وبدون حافة مائلة ، يمكن تشكيل ثقب ممدود ، والذي يستخدم لاحقًا في المهام الهيكلية الأخرى.

أنواع عملية اللحام

يمكن أن يختلف نهج التنظيم الفني للحام في كل من معايير بيئة العمل وفي آليات التأثير على المادة المستهدفة. تشمل تقنيات اللحام الأكثر شيوعًا ما يلي:

- لحام القوس. يتشكل قوس كهربائي بين سطح الهيكل أو الجزء المراد لحامه ، ويؤدي تأثيره الحراري إلى ذوبان المادة. يمكن أن تكون هذه الطريقة يدوية أو آلية أو تلقائية. على سبيل المثال ، تتضمن تقنية اللحام بالقوس الأوتوماتيكي تغذية سلك القطب بمعدات خاصة ، وتحرير يد المشغل.

- اللحام بالغاز. إذا كان مصدر الحرارة في الحالة السابقة عبارة عن طاقة كهربائية ، فإن اللحام بالغاز يستخدم لهب وقود أكسجين بدرجة حرارة 3200 درجة مئوية. في الوقت نفسه ، لا ينبغي الخلط بين الطرق المدمجة مع هذه الطريقة ، حيث يتم استخدام مخاليط الغاز أيضًا ، ولكن ليس كمصدر لدرجة الحرارة العالية ، ولكن لعزل حوض اللحام.

- اللحام بالكهرباء الخبث. يتم توفير التأثير على المادة بواسطة التيار الكهربائي ، ويعمل الخبث المنصهر كموصل ومعدّل للطاقة.

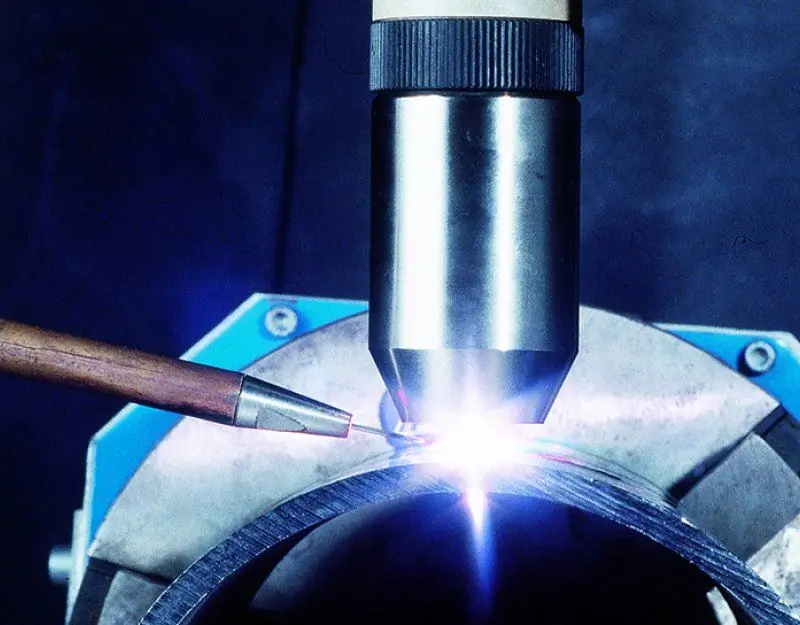

- لحام البلازما. طريقة لحام ذات درجة حرارة عالية تستخدم نفاثة قوس بلازما بطاقة حرارية تصل إلى 10000 درجة مئوية.

- اللحام بالليزر. تعتمد الطريقة على استخدام الطاقة الكهروضوئية. يحدث ذوبان الأجزاء تحت التأثير المتزايد لشعاع الضوء المنبعث من الليزر.

آلات اللحام

لإجراء عمليات اللحام ، عادة ما يتم استخدام العديد من الوسائل التقنية ، بما في ذلك العاكس والمعدل والمحول. في كل حالة ، تتمثل المهمة الرئيسية لجهاز اللحام الرئيسي في توفير تيار مباشر. تزود المعدات عالية الجودة منطقة العمل بقوس كهربائي سلس ومستقر. بالطبع ، هذا ينطبق على تقنيات اللحام الكهربائي. يتم تنفيذ تقنية اللحام في الوسط الغازي عن طريق المواقد وعلب التروس التي تنظم توريد خليط الغاز من الاسطوانة. أيضًا في حالة اللحام بالبلازما ، يتم استخدام مشاعل خاصة للبلازما يمكنها العمل مع قطع العمل التي يصل سمكها إلى 30 مم. علاوة على ذلك ، يجب التأكيد على أن معدات الغاز والبلازما لا تركز بشكل أساسي على المهام التقليدية لربط الأجزاء المعدنية ، ولكن على قطع المواد تحت التأثير الحراري.

تقنية الخياطة

على الرغم من الدور الهائل للمعدات ، يعتمد الكثير في أعمال اللحام على مهارات وقدرات المشغل الذي يتحكم في العملية برمتها. تتمثل مهمة مستخدم الجهاز في التحكم في القطب الكهربائي وتزويد المواد الاستهلاكية الموجودة في حوض اللحام حيث يتم تشكيل التماس. العامل الرئيسي هو موضع المشغل واتجاه خط التماس. يوصي الخبراء بأداء العمل ، إن أمكن ، في الموضع السفلي ، مع التأكد من أن اللحام ملحوم بخرز مع توسيع. من المستحسن تحقيق اختراق عميق ، مما يجعل هيكل المفصل أكثر اتساقًا ودائمًا. في الهندسةاللحام اليدوي ، مرحلة تنظيف اللحام من الخبث واللطخات مهمة بشكل خاص. إذا تعذر القضاء على مثل هذه العيوب أثناء الجزء الرئيسي من العمل ، فسيتعين تنفيذ طبقة ثانية من التسطيح. عادة ما يصل سمك الطبقة الأولى الرئيسية إلى 3-4 مم ، والطبقة اللاحقة - حتى 5 مم.

ملامح لحام القوس والغاز المغمور

حتى لا تضطر إلى تعديل تقنية اللحام في عملية العمل ، يوصى مبدئيًا بحساب الفروق الدقيقة التكنولوجية التي يمكن أن تحسن جودة النتيجة. يتميز القوس المغمور واللحام بالغاز بتركيزه على حماية التماس من التأثير السلبي للبيئة الخارجية والذوبان. على سبيل المثال ، عند تنفيذ تقنية اللحام بالغاز مع توفير مخاليط الأرجون ، يتم تقليل التأثير السلبي للأكسجين ، الذي يؤدي إلى تدهور جودة هيكل اللحام. أما بالنسبة للتدفق ، فإن إدراجه في المقام الأول يقلل من تناثر الذوبان ، وثانيًا ، يعدل تكوين اللحام من خلال تضمين إضافات خاصة يتم تنشيطها عند درجات حرارة عالية.

معلمات لتنظيم إنتاج اللحام

في وضع الإنتاج لتنظيم أعمال اللحام ، يتم أخذ العديد من عوامل النشاط العمالي في الاعتبار في وقت واحد ، بما في ذلك ما يلي:

- نسبة تعقيد العملية والوقت المعياري لتنفيذها

- مقدار العمل هو معدل الإخراج الذي يؤديه الموظف أو الفريق في ساعة واحدة. على سبيل المثال ، في تقنية اللحام بالقوس اليدوي ، يمكن أخذ عدادات التماس المكتمل أو عدد الأجزاء المجمعة في الاعتبار.

- وحدةالخدمات. في هذه الحالة ، فإننا نعني مكان عمل أو قطعة من المعدات أو موقعًا للحام ، يتم من خلاله أيضًا تنظيم أنشطة موظف أو فريق واحد.

الامان في تنظيم وانتاج اللحام

تنطوي عملية اللحام على العديد من المخاطر والأخطار من حيث الأخطار التي تهدد صحة الإنسان. تركز معايير سلامة اللحام على عدة مخاطر في وقت واحد:

- إشعاع اللحام. تؤثر الأشعة تحت الحمراء ذات الوهج الساطع سلبًا على عيون اللحام ، لذلك ، في أجهزته ، يعد وجود قناع بنظارات ومرشحات داكنة خاصة أمرًا إلزاميًا.

- التأثير الميكانيكي الحراري. خاصة عند العمل وفقًا لطريقة القوس ، تكون بقع الذوبان خطيرة. في الواقع ، إنه معدن سائل ساخن يمكن أن يسبب حروقًا شديدة عند ملامسته للجلد. للحماية من الشرر والمعادن الساخنة ، يتم استخدام ملابس واقية حرارية خاصة.

- خطر نشوب حريق. تزيد درجات الحرارة المرتفعة وتناثر المواد الساخنة من خطر نشوب حريق. يجدر التفكير في هذا حتى في مرحلة تنظيم العملية ، وإزالة الأشياء القابلة للاشتعال من منطقة العمل.

- حماية الجهاز التنفسي. الغازات السامة وانطلاق مواد خطرة أخرى أثناء التدمير الحراري للهيكل المعدني هي أيضًا عامل في التأثير الخطير. في هذه الحالة لا يكفي استخدام الأقنعة وأجهزة التنفس. يعد النظام النشط شرطًا أساسيًا لعمليات العمل الطويلةتهوية في الأماكن الضيقة واستراحات عمل منتظمة من 5-10 دقائق.

أخطاء اللحام

نظرًا لتعقيد عملية اللحام ، فإن افتراض الأخطاء التكنولوجية ليس شيئًا استثنائيًا. أكثرها شيوعًا تشمل ما يلي:

- كسر القوس. لم يكتمل الإجراء الحراري الكهربائي حتى نهاية خط التماس المخطط ، مما قد يؤدي إلى انخفاض متصدع عند حافة خط التوصيل.

- التماس المقوى بشكل سيئ مع ترقق المعدن عند حدود المفصل (قطع). أمر شائع في تقنيات اللحام بالجهد العالي. من الناحية المثالية ، يجب ألا يزيد عمق القطع عن 1 مم وإلا ستكون هناك حاجة إلى لحام إضافي.

- نقطة غياب الاتصال المباشر في هيكل التماس بين قطع العمل. وبعبارة أخرى ، فإن النقص المتبقي في الاختراق ، والذي يحدث بسبب الاتجاه غير الدقيق للقطب الكهربي أثناء تكوين القوس ، دون مراعاة عمق التأثير الحراري.

الخلاصة

مع كل التعقيدات التكنولوجية للحام ، أصبحت طرق تنفيذها في متناول سيد المنزل العادي. هذا يرجع إلى حد كبير إلى حقيقة أن تقنيات اللحام أصبحت أكثر راحة وأمانًا. على سبيل المثال ، تتيح المحولات الحديثة التحكم بسهولة في معلمات التشغيل الرئيسية للعملية ، مع مراعاة خصائص المعدن والظروف البيئية. يحتاج المستخدم فقط إلى تنظيم منطقة العمل بشكل صحيح والتحكم بشكل صحيح في القوس الكهربائي عند تشكيل التماس.

موصى به:

التصميم المتكامل: التعريف والغرض والأسس والقواعد والقواعد

أصبح التصميم المتكامل أكثر تعقيدًا كل يوم ، بينما يسعى في نفس الوقت لتغطية جوانب مختلفة من الاستدامة. كيف تؤثر المباني على شكلها وموادها ، وكيف يؤثر ذلك على البيئة الحضرية وكيف سيؤثر ذلك على المبنى ، تصبح قضية حاسمة في عملية تصميم العمارة المستدامة

خط اللحام: التسمية والقواعد والأنواع

يتم إجراء اللحام الحديث عالي التقنية وفقًا للمعايير المقبولة عمومًا ، والتي تحدد ليس فقط جودة العمل ، ولكن أيضًا تحديد طبقات اللحام. ما هي أنواع اللحامات وكيف يتم إجراؤها؟

كيفية ربط البطاقة بمحفظة qiwi: التعليمات والأخطاء المحتملة

كثير من الناس على دراية بنظام الدفع Qiwi. يسمح لك بإجراء مدفوعات إلكترونية مختلفة بسهولة. باستخدام نظام Qiwi ، يمكنك زيادة رصيد هاتفك المحمول ، وسداد القروض ، ودفع الغرامات ، والمرافق ، وما إلى ذلك. تتوفر أيضًا تحويلات الأموال فيه. لتحقيق أقصى قدر من الراحة ، يوصى بربط البطاقة بمحفظة Qiwi الإلكترونية. كيف افعلها؟

مستهلكات اللحام: التعريف ، الخصائص ، التصنيع ، التخزين. مادة اللحام الرئيسية

الأنواع الرئيسية لمستهلكات اللحام ، وخصائص تخزين الغازات المتفجرة ، وخصائص الأقطاب الكهربائية اعتمادًا على المواد والمعلمات الأخرى

اللحام في بيئة غاز التدريع: تقنية العمل ، ووصف العملية ، وتقنية التنفيذ ، والمواد والأدوات اللازمة ، وتعليمات العمل خطوة بخطوة ، ونصائح الخبراء

تستخدم تقنيات اللحام في مختلف فروع النشاط البشري. جعلت تعددية الاستخدامات اللحام في بيئة غاز التدريع جزءًا لا يتجزأ من أي إنتاج. هذا التنوع يجعل من السهل توصيل المعادن بسماكة 1 مم إلى عدة سنتيمترات في أي موضع في الفضاء. يستبدل اللحام في بيئة واقية تدريجياً اللحام الكهربائي التقليدي