2026 مؤلف: Howard Calhoun | calhoun@techconfronts.com. آخر تعديل: 2025-01-24 13:11:30

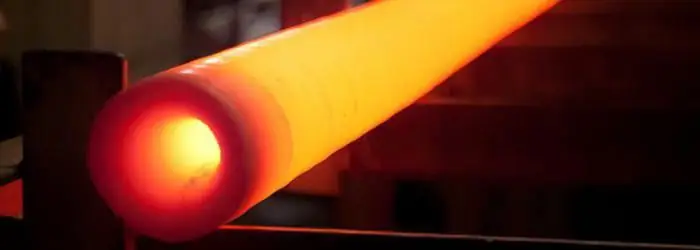

إنشاء مواد جديدة والتحكم في خصائصها هو فن تكنولوجيا المعادن. إحدى أدواتها المعالجة الحرارية. تتيح هذه العمليات تغيير الخصائص ، وبالتالي مجالات استخدام السبائك. تلدين الصلب هو خيار مستخدم على نطاق واسع لإزالة عيوب التصنيع في المنتجات ، وزيادة قوتها وموثوقيتها.

مهام العملية وأصنافها

يتم تنفيذ عمليات التلدين بهدف:

- تحسين البنية داخل البلورات ، ترتيب عناصر صناعة السبائك ؛

- تقليل التشويه الداخلي والضغط بسبب التقلبات السريعة في درجة حرارة العملية ؛

- زيادة مرونة الكائنات للقطع اللاحق.

العملية الكلاسيكية تسمى "التلدين الكامل" ، ومع ذلك ، هناك عدد من أصنافها ، اعتمادًا على الخصائص المحددة وخصائص المهام: غير مكتمل ، منخفض ، انتشار (تجانس) ،متساوي الحرارة ، إعادة التبلور ، التطبيع. كلهم متشابهون من حيث المبدأ ، ومع ذلك ، تختلف طرق المعالجة الحرارية للفولاذ بشكل كبير.

المعالجة الحرارية على أساس الرسم البياني

جميع التحولات في علم المعادن الحديدية ، والتي تستند إلى لعبة درجات الحرارة ، تتوافق بوضوح مع مخطط سبائك الحديد والكربون. إنها أداة مساعدة بصرية لتحديد البنية المجهرية للفولاذ الكربوني أو الحديد المصبوب ، بالإضافة إلى نقاط تحول الهياكل وخصائصها تحت تأثير التدفئة أو التبريد.

تكنولوجيا المعادن تنظم جميع أنواع التلدين من الفولاذ الكربوني مع هذا الجدول. بالنسبة إلى القيم غير المكتملة والمنخفضة وكذلك لإعادة التبلور ، فإن قيم درجة حرارة "البداية" هي خط PSK ، أي نقطتها الحرجة Ac1. يتم توجيه التلدين والتطبيع الكامل للصلب حراريًا إلى خط مخطط GSE ونقاطه الحرجة Ac3و Acm. يحدد الرسم البياني أيضًا بوضوح اتصال طريقة معالجة حرارية معينة بنوع المادة من حيث محتوى الكربون والإمكانية المقابلة لتطبيقها على سبيكة معينة.

التلدين الكامل

الأشياء: المسبوكات والمطروقات من سبيكة تحت الجلد ، بينما يجب أن تملأ تركيبة الفولاذ الكربون بكمية تصل إلى 0.8٪.

الهدف:

- التغيير الأقصى في البنية المجهرية التي تم الحصول عليها عن طريق الصب والضغط الساخن ، مما يجعل التركيبة غير المتجانسة من الفريت والبرليت الخشنة الحبيبات متجانسة ؛

- تقليل الصلابة وزيادة الليونة لمزيد من المعالجةقطع

التكنولوجيا. درجة حرارة الصلب الصلب 30-50 درجة مئوية أعلى من النقطة الحرجة Ac3. عندما يصل المعدن إلى الخصائص الحرارية المحددة ، يتم الحفاظ عليه عند هذا المستوى لبعض الوقت ، مما يسمح بإكمال جميع التحولات اللازمة. تتحول حبيبات البرليت الكبيرة والحديدية بالكامل إلى الأوستينيت. المرحلة التالية هي التبريد البطيء مع الفرن ، حيث يتم فصل الفريت والبرليت مرة أخرى عن الأوستينيت ، الذي يحتوي على حبيبات دقيقة وبنية موحدة.

التلدين الكامل للصلب يسمح بالتخلص من أصعب العيوب الداخلية ، ومع ذلك ، فهو طويل جدًا ويستهلك الكثير من الطاقة.

تلدين غير مكتمل

كائنات: فولاذ hypoeutectoid بدون عدم تجانس داخلي خطير.

الغرض: طحن وتنعيم حبيبات اللؤلؤ بدون تغيير القاعدة الحديدية.

التكنولوجيا. تسخين المعدن إلى درجات حرارة تقع ضمن الفترة الفاصلة بين النقاط الحرجة Ac1و Ac3. يساهم التعرض للفراغات في الفرن بخصائص ثابتة في إكمال العمليات اللازمة. يتم التبريد ببطء مع الفرن. عند الخرج ، يتم الحصول على نفس بنية الحبيبات الدقيقة المصنوعة من البرليت والفريت. مع مثل هذا التأثير الحراري ، يتحول البرليت إلى حبيبات دقيقة ، بينما يظل الفريت متبلورًا دون تغيير ، ويمكن أن يتغير هيكليًا فقط ، وكذلك الطحن.

التلدين غير الكامل للصلب يسمح لك بموازنة الحالة الداخلية وخصائص الأشياء البسيطة ، فهو أقل استهلاكًا للطاقة.

منخفض التلدين(إعادة التبلور)

الأشياء: جميع أنواع الفولاذ الكربوني المدلفن ، وسبائك الفولاذ بمحتوى كربون في حدود 0.65٪ (على سبيل المثال ، محامل كروية) ، وأجزاء وفراغات مصنوعة من معادن غير حديدية لا تحتوي على عيوب داخلية خطيرة ، ولكنها تحتاج تصحيح الطاقة المنخفضة.

الهدف:

- إزالة الضغوط الداخلية والتصلب بسبب تأثير كل من التشوه البارد والساخن ؛

- القضاء على الآثار السلبية للتبريد غير المتكافئ للهياكل الملحومة ، وزيادة اللدونة وقوة اللحامات ؛

- جعل البنية المجهرية للمنتجات المعدنية غير الحديدية موحدة ؛

- كروي من البرليت الرقائقي - مما يعطيها شكلاً محببًا.

تكنولوجيا

يتم تسخين الأجزاء 50-100 درجة مئوية تحت النقطة الحرجة AC1. تحت تأثير هذه التأثيرات ، يتم التخلص من التغييرات الداخلية الطفيفة. تستغرق العملية التكنولوجية بأكملها حوالي 1-1.5 ساعة. تتراوح درجات الحرارة التقريبية لبعض المواد:

- الكربون الصلب وسبائك النحاس - 600-700 درجة مئوية.

- سبائك نيكل - 800-1200 درجة مئوية.

- سبائك الألومنيوم - 300-450 درجة مئوية.

التبريد يتم في الهواء. بالنسبة للفولاذ المارتنسيتي والفولاذ البيني ، توفر التكنولوجيا المعدنية اسمًا مختلفًا لهذه العملية - التقسية العالية. إنها طريقة بسيطة وبأسعار معقولة لتحسين خصائص الأجزاء والهياكل.

التجانس (التلدين بالانتشار)

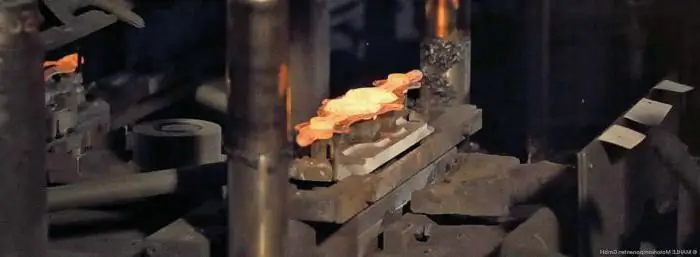

الأشياء: منتجات الصب الكبيرة ، وخاصة المسبوكاتسبائك الصلب

الغرض: التوزيع المنتظم لذرات عناصر صناعة السبائك فوق المشابك البلورية والحجم الكامل للسبيكة نتيجة انتشار درجات الحرارة العالية ؛ تليين هيكل الشغل وتقليل صلابته قبل إجراء العمليات التكنولوجية اللاحقة.

التكنولوجيا. يتم تسخين المادة إلى درجات حرارة عالية من 1000-1200 درجة مئوية. يجب الحفاظ على الخصائص الحرارية المستقرة لفترة طويلة - حوالي 10-15 ساعة ، اعتمادًا على حجم وتعقيد هيكل المصبوب. عند الانتهاء من جميع مراحل تحويلات درجات الحرارة المرتفعة ، يتبع ذلك التبريد البطيء.

عملية كثيفة العمالة لكنها فعالة للغاية لتسوية البنية الدقيقة للهياكل الكبيرة.

التلدين متساوي الحرارة

الأشياء: ألواح الصلب الكربوني ، السبائك ومنتجات السبائك العالية.

الهدف: تحسين البنية المجهرية وإزالة العيوب الداخلية بأقل وقت.

التكنولوجيا. يتم تسخين المعدن مبدئيًا إلى درجات حرارة تلدين كاملة ويتم الحفاظ على الوقت اللازم لتحويل جميع الهياكل الموجودة إلى الأوستينيت. ثم تبرد ببطء عن طريق الغمر في الملح الساخن. عند الوصول إلى الحرارة عند 50-100 درجة مئوية أسفل نقطة التيار المتردد1، يتم وضعها في فرن من أجل الحفاظ عليها عند هذا المستوى للوقت اللازم للتحول الكامل للأوستينيت في البرليت والسمنتيت. التبريد النهائي يحدث في الهواء.

تسمح لك الطريقة بتحقيق الخصائص المطلوبة للفراغات المصنوعة من سبائك الصلب ، مع توفير الوقت ، بالمقارنة مع الفراغات الكاملةالتلدين.

تطبيع

الأشياء: المسبوكات والمطروقات والأجزاء المصنوعة من فولاذ منخفض الكربون ومتوسط الكربون وسبائك فولاذية منخفضة.

الغرض: لتبسيط الحالة الداخلية ، وإعطاء الصلابة والقوة المرغوبة ، وتحسين الحالة الداخلية قبل المراحل اللاحقة من المعالجة الحرارية والقطع.

التكنولوجيا. يتم تسخين الفولاذ إلى درجات حرارة أعلى قليلاً من خط GSE ونقاطه الحرجة ، ويتم تثبيته وتبريده في الهواء. وبالتالي ، تزداد سرعة إنجاز العمليات. ومع ذلك ، باستخدام هذا الإجراء ، من الممكن تحقيق بنية هدوء عقلاني فقط عندما يتم تحديد تركيبة الفولاذ بواسطة الكربون بكمية لا تزيد عن 0.4٪. مع زيادة كمية الكربون ، تحدث زيادة في الصلابة. نفس الفولاذ بعد التطبيع لديه صلابة أكبر مع حبيبات دقيقة متباعدة بشكل متساو. تسمح هذه التقنية بزيادة مقاومة السبائك للتدمير بشكل كبير وليونة القطع.

عيوب التلدين المحتملة

أثناء أداء عمليات المعالجة الحرارية ، من الضروري الالتزام بأوضاع التسخين والتبريد المحددة لدرجة الحرارة. في حالة مخالفة المتطلبات قد تحدث عيوب مختلفة.

- أكسدة الطبقة السطحية وتشكيل المقياس. أثناء العملية ، يتفاعل المعدن الساخن مع الأكسجين الجوي ، مما يؤدي إلى تكوين مقياس على سطح قطعة العمل. لتنظيفها ميكانيكيا أو معكيماويات خاصة.

- حرق الكربون. كما يحدث نتيجة لتأثير الأكسجين على المعدن الساخن. يؤدي انخفاض كمية الكربون في الطبقة السطحية إلى انخفاض خواصها الميكانيكية والتكنولوجية. من أجل منع هذه العمليات ، يجب إجراء عملية تلدين الصلب بالتوازي مع إدخال الغازات الواقية في الفرن ، وتتمثل مهمتها الرئيسية في منع تفاعل السبيكة مع الأكسجين.

- ارتفاع درجة الحرارة. إنه نتيجة للتعرض المطول في فرن عند درجة حرارة عالية. يؤدي إلى نمو الحبوب المفرط ، واكتساب بنية غير متجانسة الحبيبات الخشنة ، وزيادة الهشاشة. ليتم تصحيحه بخطوة تلدين كاملة أخرى.

- محترق. يحدث نتيجة تجاوز القيم المسموحة للتسخين والتعرض ، يؤدي إلى إتلاف الروابط بين بعض الحبوب ، ويفسد تماماً هيكل المعدن بالكامل ولا يخضع للتصحيح.

لمنع الفشل ، من المهم أداء مهام المعالجة الحرارية بدقة ، وأن يكون لديك مهارات احترافية والتحكم الصارم في العملية.

تلدين الصلب هو تقنية عالية الكفاءة لجلب البنية المجهرية لأجزاء من أي تعقيد وتركيب إلى الهيكل والحالة الداخلية المثلى ، وهو أمر مطلوب للمراحل اللاحقة من التأثيرات الحرارية ، وقطع الهيكل وتشغيله.

موصى به:

تعريفة الطاقة الحرارية: الحساب والتنظيم. عداد الطاقة الحرارية

من يوافق وينظم التعريفات الحرارية؟ العوامل الرئيسية التي تؤثر على تكلفة الخدمة ، أرقام محددة ، اتجاه زيادة التكلفة. عدادات الطاقة الحرارية والحساب الذاتي لتكلفة الخدمة. آفاق الفواتير. أنواع مختلفة من التعريفات للمنظمات والمواطنين. حساب تعريفة REC ، الوثائق المطلوبة لذلك

المعالجة الحرارية للصلب هي عملية مهمة في إنتاج المعادن

تعطي المعالجة الحرارية للصلب أي منتج صلب الخصائص المطلوبة. هذه العملية هي خطوة مهمة في إنتاج سبائك الحديد

كشط الخشب: الأنواع ، المعدات و تكنولوجيا المعالجة

كشط الخشب هو أحد أنواع معالجة هذه المواد. يمكن تنفيذ هذه العملية يدويًا وعلى الأجهزة. من المهم أن نفهم أنه بمساعدة التخطيط ، يأخذ أي فراغ خشبي الشكل والشكل المطلوب

المعالجة الحرارية للسبائك. أنواع المعالجة الحرارية

المعالجة الحرارية للسبائك هي جزء لا يتجزأ من عملية إنتاج المعادن الحديدية وغير الحديدية. نتيجة لهذا الإجراء ، يمكن للمعادن تغيير خصائصها إلى القيم المطلوبة. في هذه المقالة سوف ننظر في الأنواع الرئيسية للمعالجة الحرارية المستخدمة في الصناعة الحديثة

نظام المعالجة: الوصف والميزات. أنظمة المعالجة في روسيا

البطاقات البلاستيكية بديل مناسب للنقود. فهي مدمجة وآمنة وسهلة الاستخدام. لكن الآلية المألوفة بالفعل لدفع ثمن البضائع ببطاقة بلاستيكية نادرًا ما تجعل الناس يفكرون في العمليات التي تتم أثناء اتصال البطاقة المصرفية بمحطة الدفع. لذلك ، سنتحدث اليوم عن أنظمة المعالجة