2026 مؤلف: Howard Calhoun | [email protected]. آخر تعديل: 2025-01-24 13:11:30

حمض النيتريك هو أحد أكثر أنواع المواد الخام الصناعية طلبًا. يمكن أن يتم إنتاجه بطرق مختلفة - اعتمادًا على الصنف الذي يجب أن يتم فيه توفير الحمض للعميل. ما هو جوهر التقنيات ذات الصلة؟ كيف يقارنون بنوع حامض النيتريك المنتج في المصنع؟

الإنتاج الصناعي لحمض النيتريك: تاريخ من التطور التكنولوجي

بادئ ذي بدء ، سيكون من المفيد دراسة الحقائق التاريخية حول كيفية تطور إنتاج حمض النيتريك في روسيا. في الصناعة المحلية ، بدأ إطلاق هذه المادة ، وفقًا للمعلومات المتاحة ، تحت إشراف بيتر الأول.وبعد ذلك ، اقترح M. V. Lomonosov طريقة لإنتاج حمض النيتريك من الملح الصخري - كانت هذه المادة تعتبر في الواقع المادة الخام الرئيسية للإنتاج من المادة المعنية حتى بداية القرن العشرين.

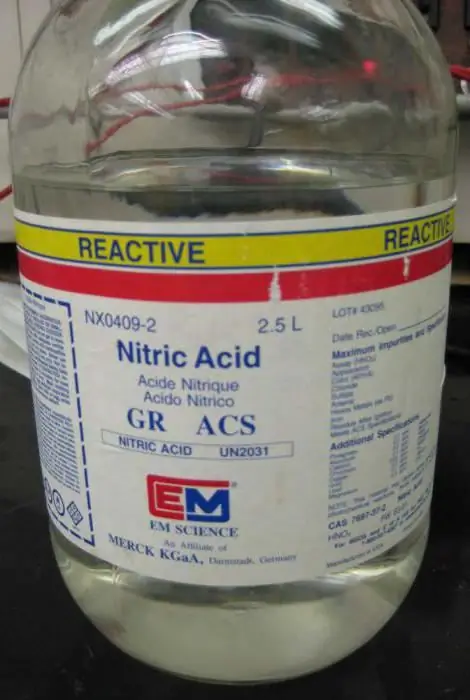

جنبا إلى جنب مع الملح الصخري ، تم إنتاج حمض النيتريك في الصناعة باستخدام حامض الكبريتيك. المادتان قيد الدراسة ، المتفاعلتان مع بعضهما البعض ، شكلت حامض النيتريك وأكسيد كبريت الصوديوم. ميزة هذاكانت الطريقة هي القدرة على الحصول على حامض النيتريك بتركيز حوالي 96-98٪ (مع مراعاة استخدام المواد الخام بالجودة المطلوبة).

تم تحسين التكنولوجيا المطابقة بشكل نشط - لصالح زيادة سرعة معالجة المواد الخام وضمان إخراج حجم أكبر من المنتج. لكن تدريجياً أفسح المجال لمفهوم أن إنتاج حامض النيتريك تم من خلال أكسدة الأمونيا بالتلامس.

أيضًا ، تم اختراع طريقة يتم فيها استخدام أكسيد النيتريك ، الذي تم الحصول عليه عن طريق أكسدة القوس للغاز المقابل من الغلاف الجوي ، كمادة خام رئيسية لإنتاج الحمض. هناك وجهة نظر منتشرة بأن الطريقة الأولى أكثر فعالية من حيث التكلفة

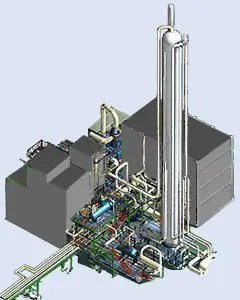

مع تحسين الأساليب التكنولوجية لإنتاج حمض النيتريك ، تم تشكيل نهج يتم بموجبه أن يكون الخيار الأمثل لإنتاج المادة المقابلة هو استخدام البنية التحتية الصناعية التي تعمل تحت ضغط عالٍ. بديل لها هو إنتاج الحمض تحت الضغط الجوي ، والذي يعتبر أقل ربحية من الناحية الاقتصادية.

إطلاق مادة عند الضغط العادي أو المرتفع ينطوي على إنتاج حمض النيتريك من الأمونيا. هناك أيضًا طريقة مدمجة تجمع بين مزايا الطريقتين الأخريين. تتمثل ميزات إنتاج حامض النيتريك بالطريقة المركبة ، أولاً ، في أكسدة الأمونيا عند الضغط الجوي ، وتنفيذ امتصاصه - عندزاد

تعتبر الأمونيا الآن المادة الخام الرئيسية لإطلاق المادة المعنية ، إلى جانب الماء والهواء الجوي. دعونا ندرس تفاصيل استخدامها في إنتاج الحمض بمزيد من التفصيل.

لقيم حمض النيتريك

إذن ، المواد الخام الرئيسية المستخدمة في إنتاج المادة المعنية هي الأمونيا والهواء والماء أيضًا.

وهذا يتطلب استخدام الأمونيا النقية. للقيام بذلك ، يتم تنقيته في معدات التبخير والتقطير الخاصة في إطار دورات الإنتاج المختلفة. وبالمثل ، يجب استخدام الهواء النظيف عند تفريغ حامض النيتريك. يتم تصفيته أيضًا باستخدام معدات خاصة. في المقابل ، يتم تنقية المياه المستخدمة في إنتاج حمض النيتريك من الشوائب والأملاح. في كثير من الحالات ، يجب استخدام المكثفات النقية للحصول على المادة المعنية.

دعونا ندرس أنواع المادة المعنية التي يمكن تقديمها ، وكذلك كيفية إنتاج كل نوع من أنواع حمض النيتريك.

أنواع مختلفة من حامض النيتريك والمراحل الرئيسية لإطلاقه

هناك نوعان من حمض النيتريك المنتج في المنشآت الصناعية الحديثة - مخفف ومركّز. يتم إنتاج حامض النيتريك المخفف في 3 مراحل رئيسية:

- تحويل الأمونيا (منتجها النهائي هو أكسيد النيتريك) ؛

- إنتاج ثاني أكسيد النيتروجين

- تنفيذ امتصاص أكاسيد النيتروجين عنداستخدام المياه.

ينتشر إنتاج حامض النيتريك المخفف في المؤسسات الصناعية الحديثة في إطار ما يسمى مخطط AK-72. لكن هناك بالطبع تقنيات أخرى لإطلاق هذه المادة

في المقابل ، يمكن إنتاج حمض النيتريك المركز عن طريق زيادة مستوى المادة المقابلة في شكل مخفف أو من خلال التوليف المباشر. الطريقة الأولى ، كقاعدة عامة ، تجعل من الممكن الحصول على محلول حمضي بتركيز حوالي 68٪ ، وهو ما قد لا يكون كافياً لتطبيق المادة المعنية في عدد من المجالات. لذلك ، فإن طريقة التوليف المباشر شائعة أيضًا ، مما يجعل من الممكن الحصول على مادة بتركيز حوالي 97-98٪.

دعونا نلقي نظرة فاحصة على كيفية إنتاج حمض النيتريك بشكل أو بآخر. أعلاه ، لاحظنا أن إطلاق مادة مخففة يمكن أن يتم وفقًا لمخطط AK-72. دعونا ندرس تفاصيلها أولاً.

إنتاج حمض مخفف باستخدام تقنية AK-72

المخطط المدروس ، والذي يتم من خلاله إنتاج حمض النيتريك ، يتضمن استخدام دورة مغلقة ، مصحوبة بـ:

- تحويل الأمونيا

- تبريد الغازات المصاحبة عند ضغط حوالي 0.42-0.47 ميجا باسكال:

- أداء امتصاص الأكاسيد تحت ضغط من 1.1-1.26 ميجا باسكال.

المنتج النهائي لنظام AK-72 هو حمض النيتريك بتركيز حوالي 60٪. إنتاج حمض النيتريك في الداخليتم تنفيذ التكنولوجيا قيد الدراسة في إطار مراحل مثل:

- ضمان دخول الهواء من الجو الى الوحدة الصناعية و تنظيفها

- ضغط الهواء ، وتقسيمه إلى تيارات تكنولوجية ؛

- تبخر الأمونيا ، وتنقية الغاز المقابل من الزيت والشوائب الأخرى ، بالإضافة إلى تسخينه اللاحق ؛

- خلط الأمونيا المنقى مع الهواء ، التنقية اللاحقة لهذا الخليط ونقله إلى المحفز ؛

- الحصول على غازات النيتروز وتبريدها

- جمع المكثفات بحمض النيتريك ؛

- تركيز وامتصاص حمض النيتريك

- تبريد و تنظيف المنتج الناتج

يتم إرسال الحمض النهائي إلى التخزين أو العميل.

جنبًا إلى جنب مع التكنولوجيا قيد الدراسة لإنتاج حمض النيتريك - AK-72 ، يتم استخدام مفهوم شائع آخر لإطلاق المادة المقابلة ، والذي يتضمن ضمان تشغيل البنية التحتية الصناعية عند ضغط حوالي 0.7 ميجا باسكال. النظر في ميزاته.

تقنية تحرير المنتج تحت ضغط 0.7 ميجا باسكال: الفروق الدقيقة

التكنولوجيا المعنية تنتج حمض النيتريك غير المركز كبديل لمفهوم AK-72. يتضمن تنفيذ المراحل التالية من إطلاق المادة المعنية.

أولاً وقبل كل شيء ، كما في التقنية السابقة ، يتم تنظيف الهواء الجوي. لهذا الغرض ، كقاعدة عامة ، يتم استخدام مرشح من مرحلتين. علاوة على ذلك ، يتم ضغط الهواء الذي تم تنظيفهعن طريق ضاغط هواء - حتى 0.35 ميجا باسكال تقريبًا. في هذه الحالة ، يتم تسخين الهواء - حتى درجة حرارة حوالي 175 درجة ، ويجب تبريده. بعد حل هذه المشكلة ، تنتقل إلى منطقة الضغط الإضافي ، حيث يزداد ضغطها إلى حوالي 0.716 ميجا باسكال. يتم تسخين تدفق الهواء الناتج بدوره إلى درجة حرارة عالية - حوالي 270 درجة من خلال عمل غازات النيتروز. ثم يتم خلطها مع الأمونيا في منطقة خاصة من الوحدة الصناعية. يتم تنشيط المادة المقابلة عندما يتم إطلاق الحمض في البداية في حالة غازية ، والتي تتشكل بسبب تبخر السائل. بالإضافة إلى ذلك ، يجب تنقية الأمونيا. بعد التحضير ، يتم تسخين الغاز وإدخاله في الخلاط في وقت واحد مع الهواء. يتم ترشيح هذا الخليط أيضًا ، وبعد التنقية ، يتم تغذيته لتحويل الأمونيا. يتم تنفيذ الإجراء المقابل باستخدام شبكات من سبائك البلاتين والروديوم عند درجة حرارة عالية جدًا - حوالي 900 درجة. معدل التحويل حوالي 96٪

يتضمن إنتاج حمض النيتريك الضعيف وفقًا للتقنية قيد الدراسة تكوين غازات النيتروز. يتم إحضارهم إلى منطقة خاصة من الوحدة الصناعية ، حيث يتم تبريدهم. نتيجة لذلك ، يتبخر الماء المنقى وظهور بخار بضغط عالٍ. يتم تنفيذ غازات النيتروز في المنطقة المناسبة للوحدة الصناعية ، حيث تنتقل إلى المؤكسد. وتجدر الإشارة إلى أن تأكسدها يحدث جزئيًا بالفعل في السابقخطوات إنتاج الحمض. ولكن في المؤكسد يصبح أكثر كثافة. في هذه الحالة ، يتم تسخين غازات النيتروز إلى درجة حرارة حوالي 335 درجة. بعد ذلك ، يتم تبريدهم في مبادل حراري خاص ، ثم يتم إرسالهم إلى المكثف.

بعد ذلك يتشكل حمض النيتريك بتركيز ضعيف. من الضروري فصل غازات النيتروز المتبقية عنه - يتم استخدام فاصل لهذا الغرض. منه ، يتم تغذية حمض النيتريك في منطقة الامتصاص للوحدة الصناعية. يتدفق الحمض بعد ذلك إلى مناطق الجهاز أدناه. في الوقت نفسه ، يتفاعل مع أكاسيد النيتروجين ، مما يؤدي إلى زيادة تركيزه. عند الإخراج ، يكون حوالي 55-58٪. يحتوي عادةً على أكاسيد مذابة يجب إزالتها: لذلك ، يتم إرسال المادة إلى منطقة التطهير بالوحدة. بمساعدة الهواء الساخن ، يتم استخلاص الأكاسيد من الحمض. يتم وضع المنتج النهائي في المستودع أو شحنه إلى العميل.

إنتاج حمض مركّز: تخليق مباشر

بعد النظر في كيفية إنتاج حمض النيتريك المخفف ، سوف ندرس تفاصيل إطلاق مادة مركزة. يعد إنتاج الأحماض عن طريق التوليف المباشر من المواد الخام في شكل أكاسيد النيتروجين من بين أكثر التقنيات فعالية من حيث التكلفة المستخدمة في المؤسسات ذات الصلة.

جوهر هذه الطريقة هو تحفيز تفاعل كيميائي بين المادة المحددة والماء والأكسجين تحت ضغط حوالي 5 ميجا باسكال. التكنولوجيا التي يتم من خلالها إنتاج حمض النيتريكالنوع المركز على أساس النوع المخفف له فارق بسيط: ضمان انتقال ثاني أكسيد النيتروجين إلى شكل سائل ممكن عند ضغط ودرجة حرارة قريبة من الغلاف الجوي. ومع ذلك ، في بعض التفاعلات ، يكون تركيز المادة المقابلة غير كافٍ لنقلها إلى الحالة السائلة عند الضغط الطبيعي ، ويجب زيادتها.

إنتاج حمض مركز على أساس حمض مخفف

في هذه الحالة ، يُفترض أن الحمض يتركز بواسطة مواد ماصة - مثل الكبريتيك وحمض الفوسفوريك ومحاليل مختلفة من النترات. الخطوات الرئيسية في إنتاج حامض النيتريك المركز على أساس حمض الكبريتيك المخفف هي كما يلي.

أولاً ، يتم تقسيم المواد الخام إلى تيارين: الأول يتم إدخاله في المبخر ، والثاني - يدخل المنطقة الباردة للوحدة الصناعية. يتم تغذية حمض الكبريتيك في منطقة الجهاز فوق تيار حمض النيتريك المخفف الثاني. في المقابل ، يتم توفير البخار للجزء السفلي من الوحدة ، والذي يقوم بتسخين الخليط المستخدم ، ونتيجة لذلك يتبخر حمض النيتريك منه. يرتفع أبخرتها في الجهاز ، وبعد ذلك يتم إزالتها في الثلاجة. هناك تتكثف الأبخرة الحمضية - حتى يصل تركيزها إلى 98-99٪.

في نفس الوقت ، يمتص الحمض بعض أكاسيد النيتروجين الموجودة خلال مرحلة الإنتاج هذه. يجب استخلاصها من المنتج: في أغلب الأحيان ، يتم استخدام أبخرة حمض النيتريك لهذا الغرض ، والتي يتم إرسالها إلى المكثف.يتم إرسال أكاسيد النيتروجين المستخرجة ، وكذلك الأبخرة الحمضية التي لا تشكل مكثفات ، إلى منطقة أخرى من الجهاز - للامتصاص ، حيث يتم معالجتها بالماء. نتيجة لذلك ، يتم تكوين حمض مخفف ، والذي يتم تغذيته مرة أخرى للتكثيف والتبريد. يتم إرسال المنتج النهائي إلى المستودع أو العميل.

ميزات التركيز بحمض الكبريتيك

المهمة الرئيسية التي تميز إنتاج حمض النيتريك في الصناعة هي تنفيذ تركيزه الفعال من حيث التكلفة والفعالية. هناك عدة طرق لتطوير مخطط أمثل لحلها. سيكون من المفيد النظر في تلك الأكثر شيوعًا.

لاحظنا أعلاه أنه يمكن استخدام حامض الكبريتيك لتركيز المادة المعنية. هناك طريقة شائعة إلى حد ما لزيادة فعالية استخدامه - زيادة أولية في تركيز حمض النيتريك من خلال التبخر. على النحو الأمثل ، قبل المعالجة بحمض الكبريتيك ، سيكون تركيز المادة المقابلة حوالي 59-60٪. وتجدر الإشارة إلى أنه من الناحية العملية ، تتميز هذه التقنية لإنتاج حمض النيتريك بمستوى منخفض من الملاءمة البيئية. لذلك ، كبديل لاستخدام حامض الكبريتيك ، فإن استخدام النترات شائع. دعونا ندرس تفاصيلها بمزيد من التفصيل.

التركيز مع النترات

في أغلب الأحيان ، يتم استخدام نترات المغنيسيوم أو الزنك لحل المشكلة قيد الدراسة ، والتي تميز إنتاج حمض النيتريك من الأمونيا. بادئ ذي بدء ، إنها صديقة للبيئة أكثر من الطريقةالتي تنطوي على استخدام حامض الكبريتيك. بالإضافة إلى ذلك ، تضمن هذه التقنية أعلى جودة لحمض النيتريك كمنتج نهائي.

في نفس الوقت ، لديها عدد من أوجه القصور ، والتي تحدد مسبقا ظهور الصعوبات في تطبيقه على نطاق واسع. بادئ ذي بدء ، هذه تكلفة عالية إلى حد ما لعملية الإنتاج. بالإضافة إلى ذلك ، تتضمن هذه التقنية في كثير من الحالات إنتاج النفايات الصلبة ، والتي يمكن أن تكون معالجتها معقدة.

استخدام المحفزات في إنتاج حمض النيتريك

سيكون من المفيد النظر في المواد الأخرى المستخدمة إلى جانب المواد الخام الرئيسية لإنتاج المنتج المعني في إنتاج حمض النيتريك الصناعي (غالبًا ما تعتبر المحفزات على هذا النحو). يرجع استخدام المواد المعنية إلى الحاجة إلى زيادة ربحية إنتاج الحمض ، وزيادة ديناميكيات إنتاجه في الوحدة الصناعية.

المطلب الرئيسي للمحفز في إنتاج المنتج المعني هو انتقائية الفعل. أي أنه يجب أن يؤثر على التفاعل الكيميائي الرئيسي دون التأثير على العمليات الجانبية. في أغلب الأحيان ، تُستخدم المحفزات في إنتاج الحمض الذي يحتوي على البلاتين.

أعلاه ، لاحظنا أنه عندما يتم إطلاق مادة ضعيفة التركيز عند ضغط مرتفع ، يتم استخدام المحفزات القائمة على البلاتين والروديوم. في بعض الحالات ، يتم أيضًا استخدام السبائك مع إضافة البلاديوم. لكن المعدن الرئيسي فيها هوبلاتينيوم ، لا يقل محتواه عادة عن 81٪. يتمثل جوهر المحفز في هذه الحالة في تحفيز المرور السريع للتفاعل الكيميائي الرئيسي. كقاعدة ، يمر داخل قسم الانتشار الخارجي.

تعتمد العملية على حدود انتشار الأكسجين بالنسبة لسطح المحفز. تتسبب هذه الميزة في زيادة تركيز الأمونيا ، وهي المادة الخام الرئيسية لإنتاج حمض النيتريك ، على سطح أحد المحفزات أو في بعض الأحيان ، عند مقارنتها بالتركيز في الهواء. من الممكن زيادة الثقل النوعي للتفاعلات الجانبية المختلفة التي يتم فيها ملاحظة أكسدة غير كاملة وتكوين النيتروجين أو أكسيده. في هذا الصدد ، يجب أن يكون الأكسجين الموجود بالقرب من السطح بكمية كافية لتحل محل الأمونيا. في هذه الحالة ، سيكون من الممكن تحقيق أكسدة عميقة بدرجة كافية.

يمكن ملاحظة أنه ، إلى جانب محفزات البلاتين ، تشارك المواد المركبة أيضًا في إنتاج حمض النيتريك. على وجه الخصوص ، الحديد والكروم. يمكن أن تقلل بشكل كبير من التكاليف الاقتصادية التي تميز إنتاج المادة المعنية.

لذا فقد نظرنا في طرق إنتاج حامض النيتريك وتحديد أنواعه الرئيسية. يعتمد عدد مراحل إنتاج حمض النيتريك التي يجب تنفيذها على نوعه ، بالإضافة إلى التكنولوجيا المحددة لإطلاق المادة المقابلة. قد يكون من المفيد الآن النظر في الصعوبات التي يميز الإنتاج الصناعي لهذا المنتج المطلوب في العديد من مجالات الاقتصاد.

المشاكل الرئيسية فيإنتاج حامض النيتريك

لذلك ، كما نعلم بالفعل ، فإن إنتاج حمض النيتريك بطريقة التلامس - وهو أحد أكثر الطرق شيوعًا في الصناعة الحديثة ، يتضمن استخدام محفز من أجل تسريع أكسدة الأمونيا وزيادة محصول المنتج. المشكلة الرئيسية في إنتاج المنتج قيد الدراسة هي السعر المرتفع إلى حد ما للمحفز المقابل. ومع ذلك ، فإن انتقائيتها لا تصل دائمًا إلى القيمة المثلى. بالإضافة إلى ذلك ، يمكن فقد جزء كبير من البلاتين المستخدم كعنصر رئيسي للمحفز أثناء الإنتاج. نتيجة لذلك ، مرة أخرى ، تنخفض فعالية تكلفة ناتج المنتج.

مشكلة بيئية أخرى تميز إنتاج حمض النيتريك. أعلاه ، لاحظنا أنه يمكن استخدام حامض الكبريتيك مع تركيز المواد الخام ، وعند المرور عبر دورة الإنتاج المقابلة ، تتشكل المواد الضارة. قد يكون البديل في هذه الحالة هو استخدام النترات - ولكن هذا ، مرة أخرى ، يعني زيادة في التكاليف الاقتصادية. ومع ذلك ، فإن العامل البيئي للمصنعين الحديثين اليوم لا يقل أهمية عن مستوى ربحية الإنتاج.

موصى به:

الصناعة الليتوانية: الميزات والتفاصيل

ستنظر المقالة في الصناعة الحالية في ليتوانيا بالتفصيل قدر الإمكان. سوف ندرس القطاعات الرئيسية للنشاط الاقتصادي لهذا البلد المطل على البلطيق ، والذي تطور في السنوات الأخيرة بشكل ديناميكي للغاية في مجموعة متنوعة من الاتجاهات

إنتاج السكر من بنجر السكر: وصف التكنولوجيا

إنتاج السكر من اختصاص المصانع الكبيرة. بعد كل شيء ، التكنولوجيا معقدة للغاية. تتم معالجة المواد الخام على خطوط إنتاج مستمرة. كقاعدة عامة ، تقع منشآت إنتاج السكر بالقرب من مناطق زراعة بنجر السكر

اللحام بالثرمايت: التكنولوجيا. ممارسة لحام الثرمايت في الحياة اليومية وفي الصناعة الكهربائية

المقالة مخصصة لتقنية لحام الثرمايت. يتم النظر في ميزات هذه الطريقة ، والمعدات المستخدمة ، والفروق الدقيقة في الاستخدام ، وما إلى ذلك

إنتاج المياه المعدنية: التكنولوجيا ، المراحل ، المعدات

بالنسبة للكثيرين ، يبدو إنتاج المياه المعدنية أمرًا سهلاً للغاية. وللوهلة الأولى ، قد يبدو الأمر كذلك. بعد كل شيء ، اهتمت الطبيعة نفسها بجودة وفوائد المنتج. ولا يحتاج صاحب المشروع إلا إلى حفر بئر ووضع صنبور حتى يتدفق الماء في زجاجات على الفور. هذه مجرد معرفة سطحية بالموضوع

إنتاج حامض الستريك: التحضير والعملية والمنتج

تم اكتشاف حامض الستريك منذ عدة مئات من السنين ، ولكن لا يمكن التحدث عن تاريخ إنتاجه الكامل في المنشآت الصناعية إلا منذ عام 1919. منذ تلك اللحظة ، بدأ التقنيون في تطبيق العمليات الميكروبيولوجية ، التي لم يتوقف تطويرها حتى يومنا هذا. في الوقت نفسه ، يعد الإنتاج الحديث لحمض الستريك غير متجانس ويتضمن طرقًا مختلفة لتصنيع المنتج النهائي