2026 مؤلف: Howard Calhoun | calhoun@techconfronts.com. آخر تعديل: 2025-01-24 13:11:30

المعدن هو أساس كل حضارة حديثة. في غضون عام ، تستخرج البشرية الحديثة وتعالج مثل هذه الكمية من الحديد بمفردها بحيث قبل أن يختارها العالم بأسره لمدة قرنين على الأقل. وهذه الحاجة لها ما يبررها تمامًا ، لأن البناء وحده يأخذ كمية لا تصدق من الفولاذ. ليس من المستغرب أن يتم تحسين صب المعادن في مثل هذه الظروف باستمرار.

قليلا من التاريخ

أهم ميزة لأخذ الحديد ، ترسيخه ، الشكل "المقترح" له ، لاحظه الإنسان في العصور القديمة. اليوم ، يفترض جميع العلماء تقريبًا أن التعارف الأولي للإنسان مع المعدن حدث بفضل النيازك. كان الحديد النيزكي قابلاً للانصهار وسهل المعالجة ، لذلك تمت دراسة أساسيات الصب من قبل بعض الحضارات الناشئة منذ زمن طويل.

في بلدنا ، كان صب المعادن عملاً محترمًا ومشرفاً لعدة قرون ، لطالما تعامل الناس مع هذه الحرفة باحترام كبير. إن "Tsar Cannon" و "Tsar Bell" معروفان على نطاق واسع ، وهما من روائع مهارة الصب للسادة الروس ، حتى لو لم يرن أحدهم ، والثاني لم يطلق النار. عجلات الأورال في عهد بطرس الأكبراكتسب شهرة خاصة كمورد لأسلحة موثوقة للجيش. ومع ذلك ، فإنهم يحملون هذا اللقب عن حق تمامًا حتى الآن. قبل أن ننظر إلى الأنواع الرئيسية لصب المعادن ، من الضروري أن نقول بضع كلمات حول الخصائص المطلوبة للمواد الخام.

ما الذي يجب أن يكون المعدن المستخدم في الصب

أهم خاصية للمعدن الذي سيستخدم في الصب هي السيولة. يجب أن تتدفق السبيكة المصهورة بأسرع ما يمكن من بوتقة إلى أخرى ، بينما تملأ فجواتها الأصغر. كلما زادت السيولة ، يمكن تصنيع جدران أرق في المنتج النهائي. مع المعدن الذي ينتشر بشكل سيئ ، يكون الأمر أكثر صعوبة. في ظل الظروف العادية ، تمكن من الاستيلاء في وقت أبكر بكثير مما يملأ جميع الفجوات في النموذج. هذه هي الصعوبة التي يواجهها الصناعيون عند صب السبائك المعدنية.

ليس من المستغرب أن الحديد الزهر أصبح المادة المفضلة للمسبك. هذا لأن هذه السبيكة تتمتع بسيولة ممتازة ، مما يجعلها سهلة الاستخدام نسبيًا. الصلب بعيد كل البعد عن السوائل ، وبالتالي ، لملء القالب بالكامل (بحيث لا توجد تجاويف وفراغات) ، يتعين على المرء أن يلجأ إلى مجموعة متنوعة من الحيل.

في أبسط الحالات ، عندما تكون صب المعدن في المنزل مطلوبًا ، يتم صهر المواد الخام وصبها في الماء في أجزاء صغيرة: هذه هي الطريقة ، على وجه الخصوص ، يمكنك صنع غطاسات للصيد. لكن هذه الطريقة تستخدم على نطاق واسع نسبيًا حتى في صناعة الأسلحة! من أعلى برج خاص ، يشبه برج التبريد في مخططه ، منصهرفلز. يبلغ ارتفاع الهيكل أن القطرة المتكونة تمامًا ، والتي تم تبريدها بالفعل ، تصل إلى الأرض. هذه هي الطريقة التي يتم بها إنتاج اللقطة على نطاق صناعي.

طريقة صب الأرض

أبسط وأقدم طريقة هي صب المعدن في الأرض. لكن "بساطته" مفهوم مشروط نسبيًا ، لأن هذا العمل يتطلب إعدادًا شاقًا للغاية. ماذا يعني؟

أولاً ، يتم إنشاء نموذج بالحجم الكامل والأكثر تفصيلاً للصب المستقبلي في متجر النماذج. علاوة على ذلك ، يجب أن يكون حجمه أكبر إلى حد ما من المنتج الذي يجب الحصول عليه ، لأن المعدن سوف يستقر عند التبريد. كقاعدة عامة النموذج قابل للفصل من نصفين

بمجرد الانتهاء من ذلك ، يتم تحضير رمال الصب الخاصة. إذا كان يجب أن يحتوي المنتج المستقبلي على تجاويف وفراغات داخلية ، فسيكون من الضروري أيضًا تحضير القضبان ، بالإضافة إلى مركب صب إضافي. يجب أن تملأ مؤقتًا تلك المناطق "الفارغة" في الجزء النهائي. إذا كنت مهتمًا بصب المعادن في المنزل ، فتأكد من وضع هذه الحقيقة في الاعتبار ، لأنه بخلاف ذلك يمكن ببساطة تمزيق القارورة المملوءة بالضغط ، وقد تكون عواقب ذلك هي الأسوأ.

مما تصنع رمال الصب؟

الأساس هو درجات مختلفة من الرمال والطين ، وكذلك المجلدات. يمكن أن تلعب دورها الزيوت الطبيعية والاصطناعية وزيت التجفيف والراتنج والصنوبري وحتى القطران.

بعد ذلك يأتي وقت القوالب ، مهمتهم صنع القوالب. إذا شرحتأسهل ، يتم ذلك على النحو التالي: يتم أخذ صندوق خشبي ، ووضع نصف القالب فيه (قابل للفصل أيضًا) ، والفجوات بين جدران النموذج والقالب مسدودة بتركيبة صب.

يتم الأمر نفسه مع النصف الثاني وربط كلا الجزأين بالمسامير. من المهم ملاحظة أنه يتم إدخال مخروطين خاصين في ذلك الجزء من النموذج الذي سيكون في الجزء العلوي عند سكبه. يستخدم أحدهما لصب المعدن المنصهر ، والثاني - للخروج من الغازات المتوسعة.

نهاية المرحلة الإعدادية

والآن حان الوقت ربما للجزء الأكثر أهمية من العملية. يتم فصل القوارير بعناية شديدة ، في محاولة لمنع انتهاك سلامة الرمال. بعد ذلك ، تبقى بصمتان واضحتان ومفصلتان للجزء المستقبلي في الأرض. بعد ذلك ، يتم تغطيتها بطلاء خاص. يتم ذلك حتى لا يتلامس المعدن المنصهر مباشرة مع الأرض الرملية. يجب ألا تسمح تقنية صب المعادن بذلك ، وإلا فقد تتدهور جودة المنتج النهائي بشكل كبير.

إذا لزم الأمر ، في نفس الوقت يتم قطع ممر بوابات إضافي ، وهو أمر ضروري لصب المصهور. يتم طي القوارير مرة أخرى وتوصيلها بإحكام قدر الإمكان. بمجرد أن يجف الرمل قليلاً ، يمكنك البدء في الصب.

ابدأ الإرسال

أولاً ، في القباب ، أي الأفران الخاصة ، يتم صهر الفراغات المصنوعة من الحديد الزهر. إذا كان مطلوبًا صب الفولاذ ، فإن المواد الخام يتم صهرها في أفران الصهر ، والموقد المفتوح ، والعاكس ، والأفران الأخرى. ليحضرحالة ذوبان المعادن غير الحديدية ، استخدم أجهزة صهر متخصصة.

كل شيء ، يمكنك البدء في الإرسال. إذا كان هناك شكل واحد فقط ، فسيتم صب المصهور فيه بمغرفة ، بشكل فردي. في حالات أخرى ، كقاعدة عامة ، يتم تنظيم الناقل: إما أن يمر حزام به فراغات أسفل المغرفة ، أو تتحرك المغرفة فوق صفوف القوارير. كل هذا يتوقف فقط على تنظيم الإنتاج. عندما يحين الوقت ويبرد المعدن ، يتم إزالته من القالب. من حيث المبدأ ، تعتبر هذه الطريقة مثالية في الحالات التي تتطلب صب المعدن في المنزل (للحدادة ، على سبيل المثال). أي شيء أكثر كمالا في ظل هذه الظروف لن يتحقق بأي حال.

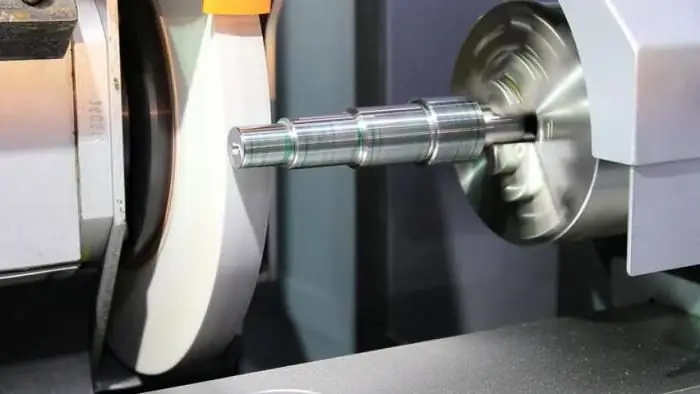

آلات السفع الرملي أو الطحن تعمل على إزالة الترسبات الكلسية ورمل القولبة الملتصقة من المنتج النهائي. بالمناسبة ، تم استخدام هذه الطريقة بنشاط في إنتاج الدبابات خلال الحرب الوطنية العظمى. هذه هي الطريقة التي تم بها إنتاج الأبراج المصبوبة ، وبساطة هذه العملية وإمكانية تصنيعها جعلت من الممكن إنتاج عدد كبير من المركبات العسكرية التي كانت الجبهة في أمس الحاجة إليها. ما هي أنواع صب المعادن الأخرى الموجودة؟

يموت الصب

لكنهم الآن يستخدمون طرقًا أكثر تقدمًا وتطورًا تقنيًا لإنتاج منتجات الصب. على سبيل المثال ، صب المعادن في قالب البرد. من حيث المبدأ ، تشبه هذه الطريقة في كثير من النواحي الطريقة الموضحة أعلاه ، حيث يتم أيضًا استخدام قوالب الصب في هذه الحالة. فقط في نفس الوقت تكون معدنية ، مما يبسط إلى حد كبير عملية الإنتاج على نطاق واسع.

لذلك ، يتم إدخال المخاريط والقضبان في نصفين (لصب المعدن وتشكيل الفراغات) ، وثم اربطهم بإحكام مع بعضهم البعض. كل شيء ، يمكنك الذهاب إلى العمل. تكمن خصوصية هذه الطريقة في أن المعدن المنصهر هنا يتجمد بسرعة كبيرة ، وهناك إمكانية للتبريد القسري للقوالب ، وبالتالي تكون عملية التحرير أسرع بكثير. باستخدام قالب واحد فقط ، يمكنك الحصول على المئات ، إن لم يكن الآلاف ، من المسبوكات ، مع عدم قضاء الكثير من الوقت في التحضير الفردي للقوالب والرمال.

بعض عيوب الطريقة

عيب طريقة الصب هذه هو حقيقة أن تلك الأنواع من المعادن التي تتميز بزيادة السيولة في الشكل المنصهر هي فقط المناسبة لها. على سبيل المثال ، يعتبر الصب بالضغط فقط مناسبًا للصلب (حوله أدناه) ، نظرًا لأن هذه المادة لا تحتوي على سيولة جيدة على الإطلاق. تحت تأثير الهواء المضغوط ، حتى أكثر درجات الفولاذ "مطيلة" تأخذ الشكل المطلوب بشكل أفضل بكثير. الشيء السيئ هو أن قالب البرد العادي لا يمكنه ببساطة تحمل ظروف الإنتاج القاسية وسوف ينهار. لذلك عليك استخدام طريقة إنتاج خاصة سنناقشها أدناه.

حقن صب

كيف يتم صب المعادن تحت الضغط؟ لقد درسنا بالفعل بعض الجوانب المذكورة أعلاه ، ولكن لا يزال من الضروري الكشف عن هذه المشكلة بمزيد من التفصيل. كل شيء بسيط للغاية. أولاً ، هناك حاجة إلى قالب صب مصنوع من درجات فولاذية عالية الجودة ، والتي يمكن أن تكون ذات شكل داخلي معقد متعدد المراحل. ثانيًا ، نحتاج إلى معدات ضخ قادرة على إيصال من سبعمائة إلى سبعمائة ميغا بيكسل.

الميزة الرئيسيةطريقة الصهر هذه إنتاجية عالية. ماذا يوفر صب الحقن؟ في هذه الحالة ، يتم استخدام كمية أقل من المعدن ، وتكون جودة سطح المنتج النهائي جيدة جدًا. يشير الظرف الأخير إلى رفض إجراء تنظيف وطحن معقد وكئيب إلى حد ما. ما هي أفضل المواد المستخدمة في طريقة الإنتاج هذه لإنتاج المنتجات والأجزاء النهائية؟

السبائك الأكثر استخدامًا تعتمد على الألومنيوم والزنك والنحاس وقصدير الرصاص (صب المعادن غير الحديدية). درجة حرارة انصهارها منخفضة نسبيًا ، وبالتالي يتم تحقيق قابلية تصنيع عالية جدًا للعملية بأكملها. بالإضافة إلى ذلك ، تحتوي هذه المادة الخام على رواسب صغيرة نسبيًا عند التبريد. هذا يعني أنه من الممكن إنتاج أجزاء بتفاوتات صغيرة جدًا ، وهو أمر مهم للغاية في إنتاج التكنولوجيا الحديثة.

تعقيد هذه الطريقة هو أنه عندما يتم فصل المنتجات النهائية عن القوالب ، قد تتلف. بالإضافة إلى ذلك ، هذه الطريقة مناسبة فقط لتصنيع الأجزاء ذات سماكة جدار صغيرة نسبيًا. الحقيقة هي أن طبقة سميكة من المعدن سوف تتصلب بشكل غير متساوٍ للغاية ، الأمر الذي سيحدد مسبقًا تكوين الأصداف والتجاويف.

مجموعة متنوعة من التركيبات لصب الضغط

جميع الآلات المستخدمة في هذه الطريقة لصب المنتجات المعدنية مقسمة إلى مجموعتين كبيرتين: غرفة الصب الساخنة والباردة. يمكن استخدام الصنف "الساخن" في أغلب الأحيان فقط للسبائك القائمة على الزنك. في هذه الحالة ، يتم غمر حجرة الصب نفسها في المعدن الساخن. تحت الضغطهواء أو مكبس خاص يتدفق في تجويف الصب

كقاعدة عامة ، لا يلزم وجود قوة حقن قوية ، ويكفي الضغط حتى 35-70 ميجا باسكال. لذلك ، في هذه الحالة ، يمكن أن تكون قوالب صب المعادن أبسط وأرخص بكثير ، مما يكون له التأثير الأكثر ملاءمة على التكلفة النهائية للمنتج. في قوالب الصب على البارد ، يجب "دفع" المعدن المنصهر إلى عمق حجرة الصب تحت ضغط عالٍ بشكل خاص. في نفس الوقت يمكن أن تصل إلى 700 ميجا باسكال.

أين تستخدم الأجزاء المصبوبة بالحقن؟

هم في كل مكان. في الهواتف وأجهزة الكمبيوتر والكاميرات والغسالات ، توجد تفاصيل في كل مكان باستخدام هذه الطريقة المحددة. يستخدم على نطاق واسع بشكل خاص في الهندسة الميكانيكية ، بما في ذلك تلك المتعلقة مباشرة بالطيران وحتى صناعات الفضاء. يمكن أن تختلف كتلة الأجزاء المصبوبة من بضعة جرامات إلى 50 كيلوجرامًا (وحتى أعلى). هل يمكن استخدام "معالجة" أخرى للمعادن عن طريق الصب؟ نعم ، وهناك طرق عديدة أخرى.

صب الشمع المفقود

كما في الحالة الأولى التي درسناها ، عرفت البشرية منذ العصور القديمة طريقة صب المعدن المنصهر في نموذج مُعد مسبقًا مصنوع من البارافين أو الشمع. يتم وضعها ببساطة في القارورة وتملأ الفجوات برمل القولبة. يذوب المصهور الشمع ويملأ بشكل مثالي الحجم الكامل لقطعة العمل الأولية. هذه الطريقة جيدة لأن النموذج لا يحتاج إلى إخراجه من الدورق. بالإضافة إلى ذلك ، من الممكن الحصول على أجزاء ذات جودة مثالية ، عملية الصب هذهمن السهل نسبيًا أتمتة المعادن.

صب شل

إذا كان الصب بسيطًا نسبيًا ، ولم تكن قوة "الفراغ" من المنتج النهائي مطلوبة ، فيمكن استخدام طريقة الصب في قوالب الغلاف. لقد تم تصنيعها منذ زمن بعيد ، ويتم استخدام رمل الكوارتز الناعم والراتنج كأساس. اليوم ، بالطبع ، يتم استخدام العديد من المركبات الاصطناعية على النحو الأخير.

بعد ذلك ، يتم أخذ نماذج معدنية قابلة للطي ، تتكون من نصفين ، وتوضع على سطح ساخن لدرجة حرارة 300 درجة مئوية تقريبًا. ثم يُسكب خليط القوالب (من الرمل والراتنج الجاف) في نفس المكان بحيث يغطي سطح النماذج المعدنية بالكامل. تحت تأثير الحرارة يذوب الراتينج ويظهر "دورق" قوي إلى حد ما في سمك الرمل.

بمجرد أن يبرد كل شيء قليلاً ، يمكن إزالة السبائك المعدنية ، ويمكن إرسال الرمل إلى الفرن من أجل "التحميص". بعد ذلك ، يتم الحصول على أشكال قوية بما فيه الكفاية: من خلال ربط نصفيها ، يمكن سكب المعدن المنصهر فيها. ما هي طرق صب المعادن الأخرى؟

صب الطرد المركزي

في هذه الحالة ، يُسكب المصهور في شكل خاص يدور بسرعة عالية جدًا في عرض أفقي أو عمودي. نتيجة لتأثير قوى الطرد المركزي القوية المطبقة بشكل متساوٍ ، يتدفق المعدن بالتساوي في جميع فجوات القالب ، وبالتالي تحقيق جودة عالية للمنتج النهائي. طريقة الصب هذه مثالية لإنتاج أنواع مختلفة من الأنابيب. يسمح بتشكيل سمك أكثر اتساقًاالجدران ، وهو أمر يصعب تحقيقه باستخدام الطرق "الساكنة".

صب الخبث الكهربائي

هل هناك أي طرق لصب المعادن يمكن بحق تسميتها حديثة؟ الصب الكهربائي. في هذه الحالة ، يتم الحصول على المعدن السائل أولاً من خلال العمل على المواد الخام المعدة مسبقًا مع تفريغ قوي للقوس الكهربائي. يمكن أيضًا استخدام الطريقة الخالية من القوس ، عندما يذوب الحديد من الحرارة المتراكمة بواسطة الخبث. لكن الأخير يتأثر بالتصريفات القوية.

بعد ذلك ، يدخل المعدن السائل ، الذي لم يتلامس أبدًا مع الهواء طوال العملية بأكملها ، إلى حجرة التبلور ، والتي تعتبر "مجتمعة" أيضًا قالب صب. تُستخدم هذه الطريقة للمسبوكات البسيطة والضخمة نسبيًا ، والتي لا يلزم مراعاة العديد من الظروف لتصنيعها.

ملء الفراغ

ينطبق فقط على المواد "الراقية" مثل الذهب والتيتانيوم والفولاذ المقاوم للصدأ. في هذه الحالة ، يتم صهر المعدن في ظروف فراغ ، ثم يتم توزيعه بسرعة (في ظل نفس الظروف) في قوالب. هذه الطريقة جيدة من حيث أنه عند استخدامها ، يتم استبعاد تكوين تجاويف الهواء وتجويفات المنتج عمليًا ، نظرًا لأن كمية الغازات الموجودة هناك ضئيلة. من المهم أن نتذكر أن وزن المسبوكات في هذه الحالة لا يمكن أن يتجاوز مائة أو اثنين كيلوغرام.

هل من الممكن الحصول على أجزاء أكبر؟

نعم ، هذه التكنولوجيا موجودة. ولكن لا يمكن استخدامه إلا في الحالات التي تتم فيها معالجة مائة طن من الفولاذ في نفس الوقت.و اكثر. أولاً ، يتم صهر المعدن في ظروف الفراغ ، ثم يتم سكبه ليس في قوالب ، ولكن في مغارف صب خاصة ، محمية أيضًا من دخول الهواء إلى تجويفها.

بعد ذلك ، يمكن توزيع المصهور النهائي في قوالب ، والتي تم أيضًا ضخ الهواء منها مسبقًا بمضخة. الفولاذ الذي تم الحصول عليه نتيجة لهذه العملية التكنولوجية مكلف للغاية. يتم استخدامه للتزوير ، وكذلك بعض أنواع الصب نفسه ، عندما يكون مطلوبًا للحصول على فراغات وأجزاء من أعلى جودة.

صب على أنماط تغويز (محترقة)

من حيث جودة الصب والبساطة ، تعد هذه الطريقة من أكثر الطرق ربحية ، وبالتالي فهي تستخدم على نطاق واسع في الصناعة الحديثة. تحظى عمليات صب المعادن هذه ، التي يتزايد إنتاجها عامًا بعد عام ، بشعبية خاصة في جمهورية الصين الشعبية والولايات المتحدة الأمريكية ، نظرًا لأن القواعد الصناعية لهذين البلدين تتميز بأكبر حاجة إلى الفولاذ عالي الجودة. ميزة هذه الطريقة أنها تسمح بإنتاج المسبوكات دون أي قيود على الوزن والحجم.

من نواحٍ عديدة ، تشبه هذه الطريقة تلك الموصوفة أعلاه: على سبيل المثال ، في هذه الحالة ، لا يتم استخدام النموذج الأساسي من الشمع أو البلاستيسين ، ولكن من الرغوة المنتشرة الآن. نظرًا لأن هذه المادة لها خصائصها الخاصة ، يتم تعبئة خليط الرمل الموثق في القارورة تحت ضغط حوالي 50 كيلو باسكال. في أغلب الأحيان يتم تطبيق هذه الطريقة في الحالات التي يكون فيها من الضروري عمل أجزاء تزن من 100 جرام إلى طنين.

ومع ذلك ، قلنا بالفعل أن بعض القيود الصارمة علىتفاصيل الحجم لا. لذلك ، باستخدام طريقة الصب هذه ، يمكن إنتاج حتى مكونات لمحركات السفن ، والتي لم تكن أبدًا "متواضعة" في الحجم. لكل طن من المواد الخام المعدنية يتم استهلاك الكمية التالية من المواد الإضافية:

- كوارتز رملي ناعم - 50 كجم

- طلاء خاص غير لاصق - 25 كجم

- رغوة البوليسترين الحبيبية - 6 كجم

- فيلم بولي إيثيلين كثيف - 10 أمتار مربعة م

جميع رمل التشكيل عبارة عن رمل كوارتز نقي بدون أي إضافات وإضافات إضافية. يمكن أن يكون حوالي 95-97٪ قابلة لإعادة الاستخدام ، مما يحسن الاقتصاد بشكل كبير ويقلل من تكلفة العملية.

وبالتالي ، فإن صب المعادن (تم اعتبار فيزياء العملية جزئيًا من قبلنا) ظاهرة "متعددة الأوجه" ، حيث يوجد اليوم الكثير من الأساليب الجديدة. في الوقت نفسه ، تطبق الصناعة الحديثة طرقًا كانت مستخدمة منذ عدة آلاف من السنين ، وتكيفها إلى حد ما مع الواقع الحالي.

موصى به:

المعادن الحديدية: الرواسب والتخزين. تعدين المعادن الحديدية

المعادن هي مواد لا تفقد أهميتها أبدًا. تستخدم على نطاق واسع في المنازل والصناعة

الإدارة غير المهيكلة: وصف المفهوم والطرق والأساليب

وصف عام لمفهوم الأساليب غير الهيكلية لإدارة الأفراد. كيف تختلف عن الطريقة الهيكلية للتلاعب. وصف الأساليب والأساليب المختلفة للإدارة غير المنظمة للمجتمع. إدارة الأشخاص الآخرين من خلال القادة. إحضار أمثلة توضيحية لهذه الإدارة

ذبح الماشية في مصانع تصنيع اللحوم: القواعد والتقنية والطرق والأساليب

تزويد سلة المستهلك بمنتجات اللحوم يعتمد بشكل مباشر على ذبح الماشية وتجهيزها. تعتبر أطباق لحم البقر ولحم العجل اللذيذة إلى حد كبير ميزة مربي الماشية الذين يعرفون كيفية ذبح الثيران والأبقار بشكل صحيح. هناك تقنيات وطرق وطرق مختلفة لذبح الماشية ، مما يجعل من الممكن الحصول على منتجات لحوم عالية الجودة

تصنيع المعادن: الأنواع والطرق

المعالجة هي عملية يتم خلالها تغيير أبعاد وتكوين قطع العمل والأجزاء. إذا تحدثنا عن المنتجات المعدنية ، فسيتم استخدام أدوات القطع الخاصة لمعالجتها ، مثل القواطع ، والدبابيس ، والمثاقب ، والصنابير ، والقواطع ، وما إلى ذلك. يتم تنفيذ جميع العمليات على آلات تقطيع المعادن وفقًا للخريطة التكنولوجية. في هذه المقالة سوف نتعلم ما هي طرق وأنواع المعالجة الميكانيكية للمعادن

تحضير الزيت للمعالجة: العملية والأساليب والتقنيات الرئيسية

المنتج من آبار حقول النفط لا يعتبر مواد خام في شكلها النقي. قبل مراحل عملية الإنتاج للمعالجة الرئيسية مع استلام عنصر تجاري مع الصفات الاستهلاكية الضرورية ، يمر مورد الطاقة المستقبلي بعدة مراحل تكنولوجية من المعالجة. ترجع الحاجة إلى تنفيذ هذه العمليات إلى التلوث الأولي للنفط الخام