2026 مؤلف: Howard Calhoun | calhoun@techconfronts.com. آخر تعديل: 2025-01-24 13:11:36

تعتبر كفاءة ومشاكل تسطيح البلازما حادة للغاية بالنسبة لمهندسي المواد. بفضل هذه التقنية ، من الممكن ليس فقط زيادة عمر الخدمة وموثوقية الأجزاء والتجمعات المحملة بشكل كبير ، ولكن أيضًا لاستعادة ، على ما يبدو ، المنتجات البالية والتالفة بنسبة مائة بالمائة.

إدخال سطح البلازما في العملية التكنولوجية يزيد بشكل كبير من القدرة التنافسية للمنتجات الهندسية. هذه العملية ليست جديدة في الأساس وقد تم استخدامها لفترة طويلة. لكنها تعمل باستمرار على تحسين وتوسيع قدراتها التكنولوجية.

أحكام عامة

البلازما غاز مؤين. من المعروف بشكل موثوق أنه يمكن الحصول على البلازما بطرق مختلفة نتيجة للتأثيرات الكهربائية أو الحرارية أو الميكانيكية على جزيئات الغاز. لتشكيله ، من الضروري تمزيق الإلكترونات سالبة الشحنة من الذرات الموجبة.

في بعض المصادر يمكنك أن تجدتشير المعلومات إلى أن البلازما هي الحالة الرابعة لتجمع المادة مع الصلبة والسائلة والغازية. يحتوي الغاز المؤين على عدد من الخصائص المفيدة ويستخدم في العديد من فروع العلم والتكنولوجيا: تسطيح البلازما للمعادن والسبائك من أجل استعادة وتقوية المنتجات المحملة بشدة التي تتعرض لأحمال دورية ، ونترات بلازما الأيونات في تفريغ متوهج للتشبع بالانتشار وتصلب سطوح الأجزاء ، لتنفيذ العمليات الكيماوية ، التخليل (المستخدم في تكنولوجيا تصنيع الإلكترونيات).

التحضير للعمل

قبل البدء في الظهور ، تحتاج إلى إعداد الجهاز. وفقًا للبيانات المرجعية ، من الضروري تحديد وضبط الزاوية الصحيحة لميل فوهة الموقد على سطح المنتج ، ومحاذاة المسافة من نهاية الموقد إلى الجزء (يجب أن تكون من 5 إلى 8 ملليمتر) وأدخل السلك (إذا كانت مادة السلك على السطح).

إذا تم تنفيذ التسطيح عن طريق تقلبات الفوهة في اتجاهات عرضية ، فمن الضروري ضبط الرأس بحيث يكون اللحام في المنتصف تمامًا بين النقاط القصوى لسعات التذبذب للفوهة رأس. من الضروري أيضًا ضبط الآلية التي تحدد تردد وحجم الحركات التذبذبية للرأس.

تقنية تسطيح قوس البلازما

عملية التسطيح بسيطة للغاية ويمكن أداؤها بنجاح بواسطة أي عامل لحام ذي خبرة. ومع ذلك ، فهو يتطلبمؤدي أقصى قدر من التركيز والانتباه. خلاف ذلك ، يمكنك بسهولة تدمير الشغل.

يتم استخدام تفريغ القوس القوي لتأين الغاز العامل. يتم فصل الإلكترونات السالبة عن الذرات الموجبة الشحنة بسبب التأثير الحراري للقوس الكهربائي على نفاثة خليط الغاز العامل. ومع ذلك ، في ظل عدد من الظروف ، يكون التدفق ممكنًا ليس فقط تحت تأثير التأين الحراري ، ولكن أيضًا بسبب تأثير مجال كهربائي قوي.

يتم توفير الغاز تحت ضغط 20-25 جوًا. من أجل تأينها ، يلزم وجود جهد يتراوح من 120 إلى 160 فولت مع تيار يبلغ حوالي 500 أمبير. يتم التقاط أيونات موجبة الشحنة بواسطة المجال المغناطيسي والاندفاع إلى الكاثود. السرعة والطاقة الحركية للجسيمات الأولية كبيرة جدًا لدرجة أنها عندما تصطدم بالمعدن ، فإنها تكون قادرة على إعطائها درجة حرارة هائلة - من +10 … +18000 درجة مئوية. في هذه الحالة ، تتحرك الأيونات بسرعة تصل إلى 15 كيلومترًا في الثانية (!). تم تجهيز تركيب سطح البلازما بجهاز خاص يسمى "شعلة البلازما". هذه العقدة هي المسؤولة عن تأين الغاز والحصول على تدفق موجه للجسيمات الأولية.

يجب أن تكون قوة القوس مثل منع ذوبان المادة الأساسية. في الوقت نفسه ، يجب أن تكون درجة حرارة المنتج عالية قدر الإمكان من أجل تنشيط عمليات الانتشار. وبالتالي ، يجب أن تقترب درجة الحرارة من خط السائل على الرسم التخطيطي لسمنت الحديد

يتم إدخال مسحوق ناعم من تركيبة خاصة أو سلك قطب كهربائي في نفاثة من البلازما ذات درجة الحرارة العالية ، حيث يتم تغذية المادةيذوب. في الحالة السائلة ، تسقط الأسطح على السطح الصلب.

رش البلازما

من أجل تنفيذ الرش بالبلازما ، من الضروري زيادة معدل تدفق البلازما بشكل كبير. يمكن تحقيق ذلك عن طريق ضبط الجهد والتيار. يتم تحديد المعلمات تجريبيا.

المواد المستخدمة في رش البلازما عبارة عن معادن مقاومة للصهر ومركبات كيميائية: التنجستن والتنتالوم والتيتانيوم والبورايد ومبيدات السيليكون وأكسيد المغنيسيوم وأكسيد الألومنيوم.

الميزة التي لا جدال فيها للرش مقارنة باللحام هي القدرة على الحصول على الطبقات الرقيقة ، بترتيب عدة ميكرومترات.

تُستخدم هذه التقنية في تقوية خراطة القطع وطحن إدخالات الكربيد القابلة للاستبدال ، بالإضافة إلى الصنابير ، والمثاقب ، والمسامير ، وموسعات الثقوب وغيرها من الأدوات.

الحصول على نفاثة بلازما مفتوحة

في هذه الحالة ، تعمل قطعة العمل نفسها كأنود ، حيث تترسب المادة بواسطة البلازما. يتمثل العيب الواضح في طريقة المعالجة هذه في تسخين السطح والحجم الكامل للجزء ، مما قد يؤدي إلى تحولات هيكلية وعواقب غير مرغوب فيها: التليين وزيادة الهشاشة وما إلى ذلك.

طائرة بلازما مغلقة

في هذه الحالة ، يعمل الموقد الغازي ، أو الفوهة بشكل أدق ، كأنود. تستخدم هذه الطريقة في تسطيح مسحوق البلازما من أجل استعادة وتحسين أداء الأجزاء وعقد الآلة. اكتسبت هذه التكنولوجيا شعبية خاصة في مجال الهندسة الزراعية.

مزايا تصليب البلازما

من المزايا الرئيسية تركيز الطاقة الحرارية في مساحة صغيرة ، مما يقلل من تأثير درجة الحرارة على الهيكل الأصلي للمادة.

العملية يمكن إدارتها بشكل جيد. إذا رغبت في ذلك ، ومع إعدادات المعدات المناسبة ، يمكن أن تختلف طبقة السطح من بضعة أعشار من المليمتر إلى 2 مليمتر. تعتبر إمكانية الحصول على طبقة مضبوطة ذات صلة بشكل خاص في الوقت الحالي ، لأنها تتيح زيادة كبيرة في الكفاءة الاقتصادية للمعالجة والحصول على الخصائص المثلى (الصلابة ، ومقاومة التآكل ، ومقاومة التآكل وغيرها الكثير) لأسطح المنتجات الفولاذية.

ميزة أخرى لا تقل أهمية هي القدرة على إجراء اللحام بالبلازما وتسطيح مجموعة متنوعة من المواد: النحاس ، والنحاس الأصفر ، والبرونز ، والمعادن الثمينة ، وكذلك المعادن غير المعدنية. طرق اللحام التقليدية بعيدة كل البعد عن كونها قادرة دائمًا على القيام بذلك.

معدات صلابة

يشتمل تركيب سطح مسحوق البلازما على خنق ومذبذب وشعلة بلازما وإمدادات طاقة. أيضًا ، يجب أن تكون مجهزة بجهاز لتغذية حبيبات مسحوق المعدن تلقائيًا في منطقة العمل ونظام تبريد مع دوران ثابت للمياه.

يجب أن تفي مصادر الطاقة الخاصة بتصلب البلازما بالمتطلبات الصارمةالثبات والموثوقية. تقوم محولات اللحام بعمل أفضل مع هذا الدور.

عند وضع مواد المسحوق على سطح معدني ، يتم استخدام ما يسمى بالقوس المدمج. يتم استخدام كل من نفاثات البلازما المفتوحة والمغلقة في وقت واحد. من خلال ضبط قوة هذه الأقواس ، من الممكن تغيير عمق اختراق قطعة العمل. في ظل الظروف المثلى ، لن تظهر صفحة المنتجات. هذا مهم في تصنيع أجزاء وتجميعات الهندسة الدقيقة.

وحدة تغذية المواد

يتم حقن مسحوق المعدن بجهاز خاص ويتم إدخاله في منطقة الانصهار. آلية أو مبدأ تشغيل وحدة التغذية على النحو التالي: تقوم الشفرات الدوارة بدفع المسحوق إلى تيار الغاز ، ويتم تسخين الجسيمات وتلتصق بالسطح المعالج. يتم تغذية المسحوق من خلال فوهة منفصلة. في المجموع ، يتم تثبيت ثلاث فوهات في الموقد الغازي: لتزويد البلازما ، لتزويد مسحوق العمل ولحماية الغاز.

إذا كنت تستخدم سلكًا ، فمن المستحسن استخدام آلية التغذية القياسية لآلة لحام القوس المغمور.

تجهيز السطح

يجب أن يسبق سطح البلازما ورش المواد تنظيف شامل للسطح من بقع الشحوم والملوثات الأخرى. إذا كان مسموحًا أثناء اللحام التقليدي بإجراء تنظيف خشن للأسطح فقط للمفاصل من الصدأ والحجم ، فعند العمل باستخدام بلازما الغاز ، يجب أن يكون سطح قطعة العمل نظيفًا بشكل مثالي (قدر الإمكان) ، دون شوائب أجنبية. أنحف فيلم أكسيد قادر علىيضعف بشكل كبير التفاعل اللاصق بين السطح الصلب والمعدن الأساسي.

من أجل تحضير السطح للسطح ، يوصى بإزالة طبقة سطحية غير مهمة من المعدن عن طريق المعالجة بالقطع ، متبوعة بإزالة الشحوم. إذا سمحت أبعاد الجزء ، يوصى بغسل وتنظيف الأسطح في حمام فوق صوتي.

ميزات مهمة لتسطيح المعدن

هناك عدة خيارات وطرق لتسطيح البلازما. يزيد استخدام الأسلاك كمادة للتغطية بشكل كبير من إنتاجية العملية مقارنة بالمساحيق. ويرجع ذلك إلى حقيقة أن القطب (السلك) يعمل كقطب موجب ، مما يساهم في تسخين المواد المترسبة بشكل أسرع ، مما يعني أنه يسمح لك بضبط أوضاع المعالجة لأعلى.

ومع ذلك ، فإن جودة الطلاء وخصائص الالتصاق تظهر بوضوح على جانب إضافات المسحوق. يتيح استخدام الجسيمات المعدنية الدقيقة الحصول على طبقة موحدة بأي سمك على السطح.

بودرة تسطيح

يفضل استخدام مسحوق السطوح من حيث جودة الأسطح الناتجة ومقاومة التآكل ، لذلك يتم استخدام خلائط المسحوق بشكل متزايد في الإنتاج. التركيبة التقليدية لخليط المسحوق هي جزيئات الكوبالت والنيكل. سبيكة هذه المعادن لها خصائص ميكانيكية جيدة. بعد المعالجة بمثل هذه التركيبة ، يظل سطح الجزء أملسًا تمامًا ولا توجد حاجة للتشطيب الميكانيكي والقضاء على المخالفات.جزء جزيئات المسحوق هو بضعة ميكرومتر فقط.

موصى به:

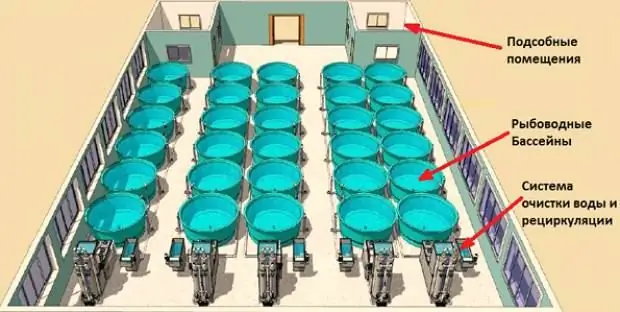

تربية سمك الحفش في RAS: المعدات ، والنظام الغذائي ، وتكنولوجيا التربية ، والإنتاجية ، والمشورة من المتخصصين في التربية

زراعة سمك الحفش هي تجارة تعد بأرباح كبيرة. يمكن لأي شخص القيام بذلك ، بغض النظر عن المكان الذي يعيش فيه. هذا ممكن بسبب استخدام أنظمة إمداد المياه المعاد تدويرها (RAS). عند إنشائها ، من الضروري فقط توفير الظروف المثلى ، وكذلك المنطقة المطلوبة. في هذه الحالة ، تتكون المزرعة السمكية من مبانٍ من نوع حظائر الطائرات حيث توجد أحواض سباحة ونظام لتنقية المياه

كشط الخشب: الأنواع ، المعدات و تكنولوجيا المعالجة

كشط الخشب هو أحد أنواع معالجة هذه المواد. يمكن تنفيذ هذه العملية يدويًا وعلى الأجهزة. من المهم أن نفهم أنه بمساعدة التخطيط ، يأخذ أي فراغ خشبي الشكل والشكل المطلوب

المعالجة الحرارية للسبائك. أنواع المعالجة الحرارية

المعالجة الحرارية للسبائك هي جزء لا يتجزأ من عملية إنتاج المعادن الحديدية وغير الحديدية. نتيجة لهذا الإجراء ، يمكن للمعادن تغيير خصائصها إلى القيم المطلوبة. في هذه المقالة سوف ننظر في الأنواع الرئيسية للمعالجة الحرارية المستخدمة في الصناعة الحديثة

نظام المعالجة: الوصف والميزات. أنظمة المعالجة في روسيا

البطاقات البلاستيكية بديل مناسب للنقود. فهي مدمجة وآمنة وسهلة الاستخدام. لكن الآلية المألوفة بالفعل لدفع ثمن البضائع ببطاقة بلاستيكية نادرًا ما تجعل الناس يفكرون في العمليات التي تتم أثناء اتصال البطاقة المصرفية بمحطة الدفع. لذلك ، سنتحدث اليوم عن أنظمة المعالجة

لحام الأرجون: المعدات وتكنولوجيا العمل

طريقة اللحام بالأرجون (نظام TIG) تستخدم بشكل أساسي للعمل مع قطع العمل ذات الجدران الرقيقة التي لا يزيد سمكها عن 6 مم. وفقًا لتكوين التنفيذ وأنواع المعدن المتاح للصيانة ، يمكن تسمية هذه التقنية بأنها عالمية. يتم تحديد حدود نطاق لحام الأرجون فقط من خلال كفاءته المنخفضة في العمل بكميات كبيرة. تركز التقنية على الدقة العالية للعملية ، ولكن بموارد كبيرة